Effektivitet, holdbarhet og isolasjon er avgjørende for konstruksjon og produksjon. Et produkt som merker alle disse boksene er Mineral Wool Sandwich -panelet. Disse panelene er anerkjent for sine utmerkede termiske og akustiske isolasjonsegenskaper, noe som gjør dem uunnværlige i forskjellige bruksområder, inkludert industrianlegg, kommersielle bygninger og boligboliger.

Denne bloggen vil introdusere det grunnleggende om Mineral Wool Sandwich Panel -produksjonslinjer og maskiner.

Mineral Wool Sandwich Panels Introduksjon

Mineralullsandwich -paneler består av to lag med konstruksjonsplater med mineralullisolasjon i mellom. Mineralullen, laget av basalt eller slagg, er kjent for sin brannmotstand, termiske isolasjon og lydisoleringsevner. Disse panelene er allsidige, energieffektive og bærekraftige, noe som gjør dem populære i moderne byggeprosjekter.

Arbeidsprosess med produksjonslinje for mineralull Sandwich Panel

1. DECOILING SYSTEM

Dette innledende trinnet innebærer avvikling av metallspoler, som er de primære materialene for sandwichpanelene. Den hydrauliske uncoiler mater metallplaten jevnt inn i produksjonslinjen, og sikrer en konstant og kontrollert forsyning.

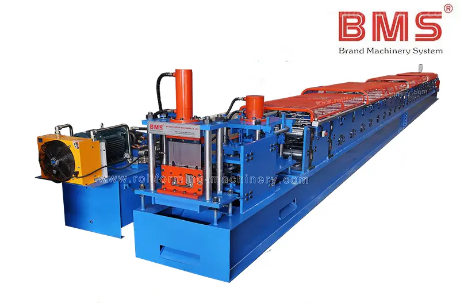

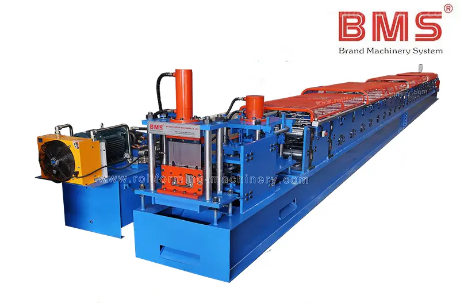

2. Rullforming Syetem

Rullforming er der den faktiske formingen av metallarkene i ønsket profil oppstår.

3. Mineralull/EPS-brettmatingssystem

Består av tavle transportør og løfter, tavle skjæringsmaskin og kryss og vinkel transportør, kutte mineralullmateriale i samsvar med tykkelsen på sandwichpanelet, og leverer det kontinuerlig til utstyret.

4. lim (lim) system

Det er en type limbeleggutstyr, tilgjengelig i flere typer, for eksempel hybrid og spraybelegg. Hybridmodellen er mye brukt over hele verden fordi den er relativt billig og holdbar. Spraybelegg kan spare utladnings- og påføringsmengden lim, mens prisen er litt høyere.

5. Lamineringssystem

Formen på sandwichpanelet dannes ved å påføre konstant trykk og temperatur på de øvre og nedre stålplatene belagt med lim. Sammenlignet med Double Belt Conveyor System, har gummirullesystemets lamineringsenhet lavere strømforbruk, lavere pris og opprettholder god produktflat.

6. Kuttesystem

Skjæresystemet som kutter sandwichpanel produsert av lamineringsenhet til lengden ønsket av brukere som bruker en bandsag. Ulike typer skjæring som hjulskjæring og skjæring av båndsag er utviklet for å imøtekomme forskjellige kundes behov.

7. PLC -kontrollsystem

Vårt selskap vedtar den siste generasjonen av industrielt kontrollsystem, inngangsproduksjonsparametrene etter at industrielt kontrollsystem automatisk kan fullføre lengden skjær, kvantitativ produksjon, for eksempel prosess, operatørkontrollproduksjonslinje og endre kontrollparametere og sanntidsovervåkningsutstyr som kjører status, driftsparametere og feilindikasjon, etc.,

Systemet har fordelene med enkel drift, stabil drift, energisparing og miljøvern. Komponentene i dette systemet tar i bruk Taiwan og internasjonale kjente merkevarer, med høy pålitelighet og lavt vedlikeholdskostnad.

8. Avslutt rack

De ferdige panelene blir deretter formidlet til avkjøringsstativene. Disse stativerne holder panelene før de blir flyttet til neste produksjonsfase eller forberedt på forsendelse. Typisk brukes to stativer for å effektivisere håndteringsprosessen.

Komponenter i produksjonslinjen for mineralull Sandwich Panel

Flere komponenter fungerer unisont for å transformere råvarer til mineralullsandwichpaneler av høy kvalitet, isolerende paneler som er egnet for et bredt spekter av konstruksjonsapplikasjoner.

Hydraulisk dekoiler

Denne enheten bruker hydraulisk kraft for å jevnt uklare stål- eller aluminiumsruller, og sikrer at metallet strømmer inn i produksjonslinjen uten sammenfiltring eller skade. Dette gir en jevn tilførsel av metallark for produksjonslinjen.

Tak/veggpanel rullformingssystem

Rullformingsmaskinen bøyer gradvis metallarkene i den endelige formen.

Sandwichpanel -laminator med dannelse av bunnplate

Fôringsenhet og dannelse av bunnplate

Sandwichpanel -laminator

Laminatoren for rock ull sandwichpanel justerer trykksystemet og varmesystemet til passende tilstand, og stabler Rock Wool Sandwich -panelmaterialene som må limes sammen. Deretter utfører laminatoren 'Pressing ' og 'Oppvarming ' -behandlinger for å gjøre vedheftet mellom disse materialene mer fast.

I denne prosessen kobler transmisjonssystemet trykk- og varmesystemet for å sikre at materialet får jevn oppvarming og trykkeffekter.

Så skjæreenhet

Type skjæring : Bandsag

Nødvendig strøm : 3 kw x 2

Tykkelse på panelet : 40mm - 200mm

Panelets lengde : 1200mm - 30000mm

Bevegelse av kutter: 2000 mm (sylinderavstand)

Med T -formen skjæreenhet

Skjær fjellets sandwichpanel nøyaktig i henhold til spesifikke T-formede dimensjoner. Denne typen enheter er vanligvis utstyrt med spesialiserte skjæresagblader eller skjærehjul, som effektivt og nøyaktig kan fullføre skjæreoppgaver.

PLS -kontrollsystem

1) Vedtar PLC -kontrollteknologi, frekvensjuster hastighetsteknologi, realiserer den automatiske produksjonen.

2) Vennlig menneskemaskin-grensesnittsystem kan settes med partier til arbeidsstykket, lengden, mengden osv.

3) Operasjonsmodus: Berøringsskjerm + knapper.

4) Kodertall, med funksjon av telling og målingslengde.

5) Vedtar Mitsubishi/Siemens/Schneider plc og omformer.

Fra grunnlaget i sørkoreansk teknologi til sin kapasitet til å produsere paneler med eksepsjonell varmeisolasjon og lydabsorpsjonskvaliteter, skiller BMS Mineral Wool Sandwich Panels Produksjonslinjen seg ut for både å utnytte den diskontinuerlige typen for lavere investeringskostnader og oppfylle strenge brannmotstandsstandarder.

Sør -Korea prosjekt

Vi inviterer deg til å nå ut med henvendelser eller interesser for å bringe disse fordelene til prosjektene dine. La oss diskutere hvordan vi kan samarbeide for å imøtekomme dine konstruksjonsbehov med de nyskapende løsningene som BMS tilbyr.