Hình thành cuộn là một quá trình sản xuất quan trọng, biến đổi các tấm kim loại thành các cấu hình mong muốn thông qua việc uốn cong liên tục. Đó là một phương pháp được sử dụng rộng rãi trên các ngành công nghiệp khác nhau do hiệu quả và khả năng tạo ra các mặt cắt phức tạp với độ chính xác. Chúng tôi đi sâu vào sự phức tạp của hình thành cuộn, khám phá các quy trình, tiến bộ công nghệ, lợi ích và ứng dụng của nó. Phân tích toàn diện này cung cấp những hiểu biết có giá trị về lý do tại sao hình thành cuộn là không thể thiếu trong sản xuất hiện đại.

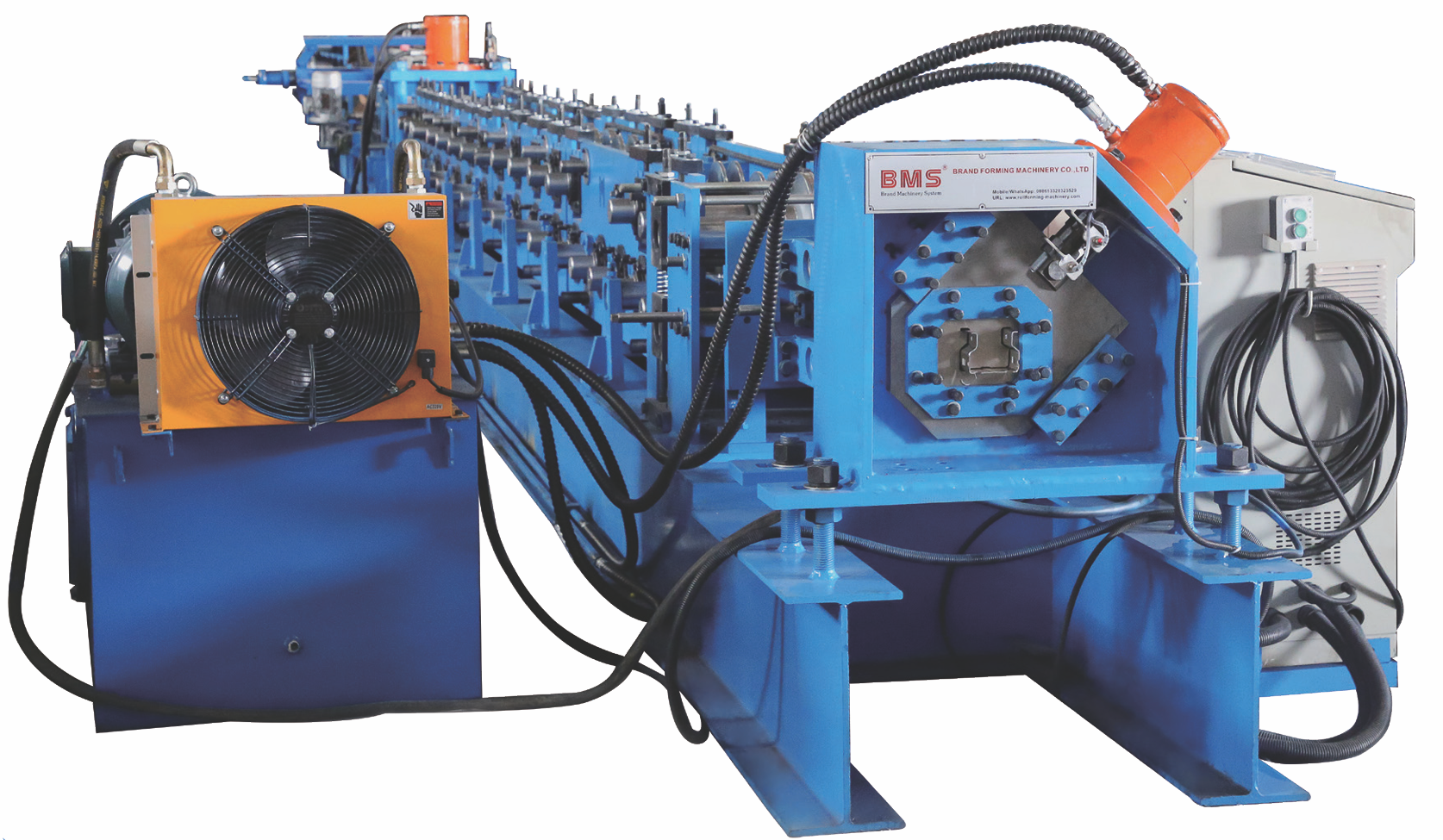

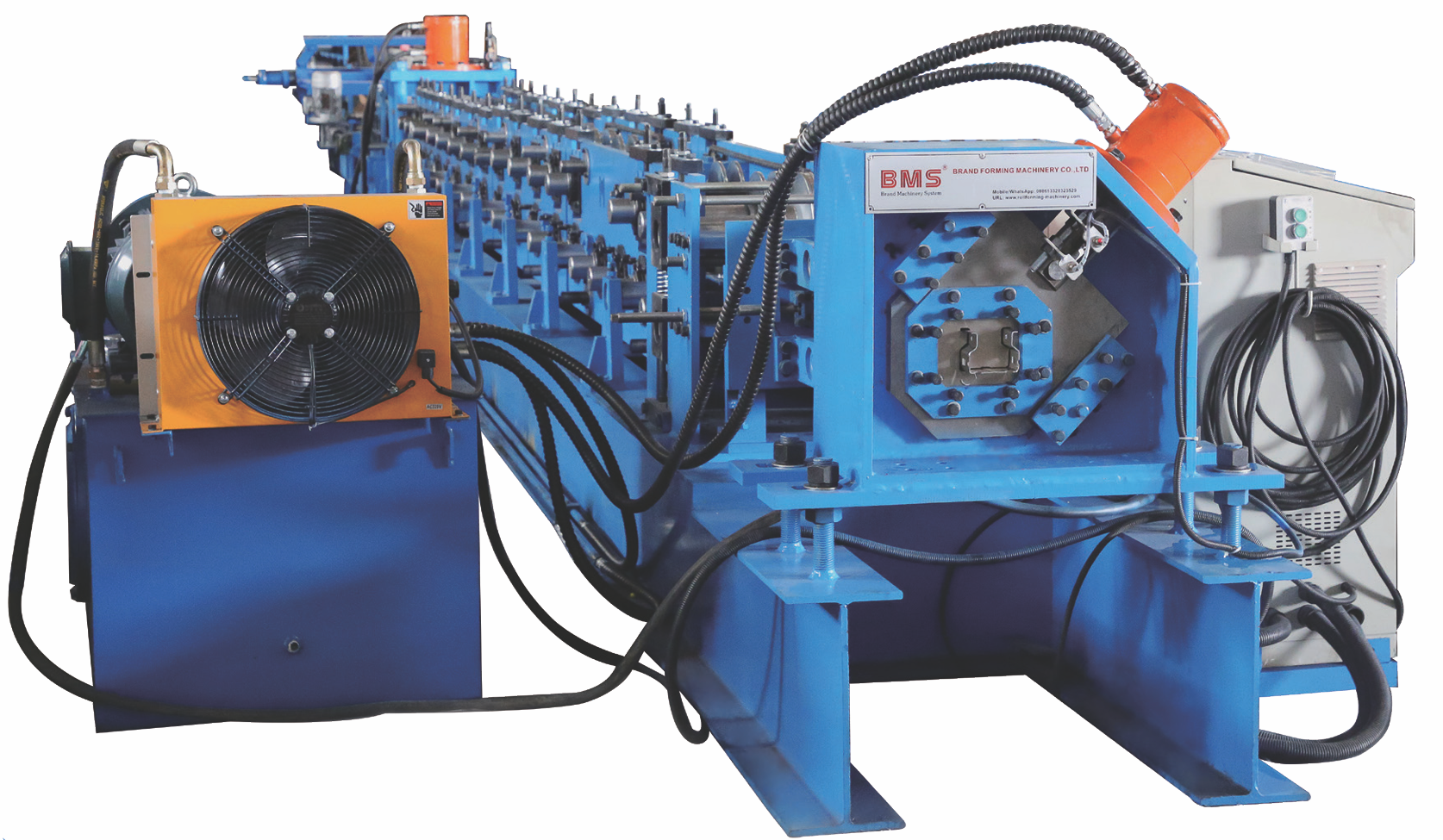

Hiểu hình thành cuộn là rất quan trọng cho các ngành công nghiệp dựa vào các thành phần kim loại với các hồ sơ cụ thể. Khả năng thích ứng và hiệu quả của quy trình làm cho nó trở thành một lựa chọn ưa thích để sản xuất các cấu hình kim loại dài với chất lượng nhất quán. Bằng cách tận dụng Cuộn máy tạo thành , các nhà sản xuất đạt được năng suất cao trong khi duy trì độ chính xác.

Hình thành cuộn là gì?

Hình thành cuộn là một hoạt động uốn liên tục trong đó một dải kim loại dài, thường là thép cuộn, được truyền qua các bộ cuộn được gắn trên các giá đỡ liên tiếp. Mỗi bộ thực hiện một phần gia tăng của uốn cong cho đến khi thu được mặt cắt mong muốn. Đó là một quá trình lý tưởng để tạo ra các bộ phận cấu hình liên tục với độ dài dài và với số lượng lớn.

Quá trình bắt đầu bằng một cuộn kim loại lớn, có chiều rộng từ 1 inch đến 30 inch và độ dày 0,012 đến 0,2 inch. Kim loại được cung cấp thông qua một hướng dẫn nhập cảnh phù hợp với nó đúng cách khi nó đi vào các cuộn của nhà máy. Các cuộn được gia công chính xác để phù hợp với hồ sơ mong muốn, đảm bảo độ chính xác và tính nhất quán trong suốt quá trình sản xuất.

Quá trình hình thành cuộn

Quá trình tạo thành cuộn là một phương pháp tinh vi liên quan đến một số giai đoạn để biến đổi kim loại phẳng thành các cấu hình phức tạp. Mỗi giai đoạn là điều cần thiết để đạt được sản phẩm cuối cùng với các thông số kỹ thuật và chất lượng mong muốn.

Thanh toán và chuẩn bị

Quá trình bắt đầu bằng việc tháo các dải kim loại. Các cuộn dây lớn được gắn vào một máy unciler hoặc decoiler, cung cấp kim loại vào dòng. Kim loại có thể có độ cong tự nhiên từ việc được cuộn, vì vậy nó đi qua một bộ cân bằng hoặc phẳng để loại bỏ bất kỳ bộ nào và đảm bảo nó phẳng trước khi hình thành. Căn chỉnh thích hợp là rất quan trọng ở giai đoạn này để ngăn ngừa các khiếm khuyết trong sản phẩm cuối cùng.

Hoạt động trước nhấn

Trước khi kim loại đạt đến các cuộn tạo thành, nó có thể trải qua các hoạt động trước nhấn như đấm, ghi chú hoặc dập nổi. Các hoạt động này thêm các tính năng như lỗ, khe hoặc vết lõm mà không cần xử lý thứ cấp. Tích hợp các bước này vào dòng hình thành cuộn giúp tăng cường hiệu quả và giảm thời gian sản xuất.

Tự động hóa nâng cao cho phép kiểm soát chính xác trong các hoạt động trước nhấn. Bộ điều khiển logic có thể lập trình (PLC) quản lý thời gian và trình tự, đảm bảo rằng mỗi tính năng được đặt chính xác. Sự tích hợp này là rất quan trọng để sản xuất các thành phần phức tạp đáp ứng các thông số kỹ thuật nghiêm ngặt.

Các giai đoạn hình thành

Trái tim của quá trình hình thành cuộn nằm trong các giai đoạn hình thành. Dải kim loại đi qua một loạt các trạm cuộn, mỗi trạm thực hiện uốn cong gia tăng. Các con lăn được thiết kế chính xác bằng cách sử dụng một mẫu hoa, đưa ra trình tự hình dạng mà kim loại sẽ lấy khi nó phát triển qua nhà máy.

Thiết kế hỗ trợ máy tính (CAD) và phần mềm sản xuất hỗ trợ máy tính (CAM) đóng một vai trò quan trọng trong việc thiết kế các con lăn chết và trình tự hình thành. Các công nghệ này cho phép các kỹ sư mô phỏng quy trình, tối ưu hóa các hình dạng con lăn và dự đoán các vấn đề tiềm ẩn trước khi sản xuất, tăng cường hiệu quả và giảm chi phí.

Cắt và xả

Sau khi kim loại đạt được cấu hình mong muốn, nó được cắt theo chiều dài. Điều này có thể được thực hiện bằng cách sử dụng một khuôn cắt sẵn, trong đó kim loại được cắt trước khi hình thành hoặc chết sau cắt, nơi nó bị cắt sau khi hình thành. Dies sau cắt là phổ biến hơn vì chúng cho phép hoạt động liên tục và hiệu quả cao hơn.

Cơ chế cắt phải đồng bộ hóa với tốc độ dòng để đảm bảo chiều dài chính xác mà không làm chậm sản xuất. Các hệ thống tiên tiến sử dụng các điểm cắt bay di chuyển với vật liệu, thực hiện việc cắt mà không dừng dòng. Các phần hoàn thành sau đó được thải ra để đóng gói hoặc xử lý thêm.

Những tiến bộ kỹ thuật trong hình thành cuộn

Đổi mới công nghệ đã tăng cường đáng kể quá trình hình thành cuộn. Tích hợp các máy CNC và PLC đã tự động hóa nhiều khía cạnh của quy trình, tăng độ chính xác và giảm tiềm năng cho lỗi của con người. Những tiến bộ này cho phép các hình dạng và cấu hình phức tạp được hình thành với độ nhất quán và độ lặp lại cao.

Các máy CNC cho phép kiểm soát lập trình các con lăn, cho phép điều chỉnh nhanh và thiết lập cho các cấu hình khác nhau. Tính linh hoạt này rất cần thiết cho các nhà sản xuất cần sản xuất nhiều bộ phận mà không có thời gian chết rộng lớn giữa các thay đổi. Khả năng lưu trữ và thu hồi các chương trình tăng tốc sản xuất và nâng cao hiệu quả.

PLC quản lý thời gian, giải trình tự và phối hợp các thành phần khác nhau trong dòng hình thành cuộn. Họ đảm bảo rằng các hoạt động như đấm, cắt và chạm nổi được đồng bộ hóa với tốc độ dòng. Giám sát và chẩn đoán thời gian thực được cung cấp bởi PLC tăng cường kiểm soát quá trình và cho phép điều chỉnh ngay lập tức nếu độ lệch xảy ra.

Lợi ích và lợi thế của việc hình thành cuộn

Roll Forming cung cấp nhiều lợi ích làm cho nó trở thành một phương pháp ưa thích cho việc định hình kim loại trong nhiều ngành công nghiệp. Ưu điểm của nó xuất phát từ hiệu quả, hiệu quả chi phí và khả năng tạo ra các hồ sơ phức tạp với độ chính xác cao.

Hiệu quả

Bản chất liên tục của hình thành cuộn cho phép sản xuất khối lượng lớn với thời gian chết tối thiểu. Vì quá trình này được tự động hóa, nó làm giảm nhu cầu can thiệp thủ công, giảm chi phí lao động. Việc tích hợp các hoạt động trước áp lực giúp loại bỏ sự cần thiết phải xử lý thứ cấp, tăng cường hiệu quả hơn nữa.

Hiệu quả chi phí

Hình thành cuộn là một quá trình hình thành lạnh, có nghĩa là nó không yêu cầu làm nóng kim loại. Điều này tiết kiệm chi phí năng lượng liên quan đến việc sưởi ấm và giảm ứng suất nhiệt trên kim loại. Thiết kế chính xác của các con lăn giảm thiểu chất thải vật liệu, giảm chi phí cho mỗi đơn vị và làm cho nó có lợi về mặt kinh tế cho các hoạt động sản xuất lớn.

Tính linh hoạt và độ chính xác

Quá trình này có thể chứa nhiều loại kim loại, bao gồm thép, nhôm và đồng. Nó cho phép tạo ra các cấu hình phức tạp và hình dạng phức tạp có thể là thách thức với các phương pháp khác. Độ chính xác của hình thành cuộn đảm bảo chất lượng nhất quán trên tất cả các phần, duy trì dung sai chặt chẽ và tiêu chuẩn hoàn thiện bề mặt cao.

Kim loại được sử dụng trong hình thành cuộn

Hình thành cuộn là linh hoạt trong các loại kim loại mà nó có thể xử lý. Việc lựa chọn kim loại phụ thuộc vào các yêu cầu của ứng dụng, chẳng hạn như sức mạnh, độ dẫn điện, trọng lượng và khả năng chống ăn mòn.

Kim loại màu

Kim loại màu chứa sắt và được biết đến với sức mạnh và độ bền của chúng. Kim loại màu thông thường được sử dụng trong hình thành cuộn bao gồm:

Thép: Được sử dụng rộng rãi do sức mạnh và tính linh hoạt của nó.

Thép không gỉ: Cung cấp khả năng chống ăn mòn và lý tưởng cho các ứng dụng đòi hỏi độ bền.

Thép mạ kẽm: được phủ kẽm để tăng cường chống ăn mòn, phù hợp cho các ứng dụng ngoài trời.

Kim loại màu

Kim loại màu không chứa sắt và được chọn cho các tính chất như độ dẫn và trọng lượng. Kim loại màu phổ biến bao gồm:

Nhôm: Nhẹ và chống ăn mòn, được sử dụng trong các ngành công nghiệp hàng không vũ trụ và ô tô.

Đồng: Độ dẫn điện tuyệt vời, được sử dụng trong các thành phần điện.

Đồng thau: Một hợp kim của đồng và kẽm, được biết đến với khả năng gia công và khả năng chống ăn mòn.

Các loại quy trình hình thành cuộn

Các quy trình hình thành cuộn khác nhau được sử dụng tùy thuộc vào hồ sơ và ứng dụng mong muốn. Mỗi phương pháp cung cấp lợi thế độc đáo và phù hợp cho các loại sản phẩm cụ thể.

Hình dạng lăn

Xóa hình ảnh liên quan đến việc hình thành kim loại thành các cấu hình cắt ngang cụ thể mà không thay đổi độ dày của vật liệu. Nó thường được sử dụng để sản xuất dầm, kênh và đường ray. Quá trình này đòi hỏi các thiết kế con lăn chính xác để đạt được các hình dạng phức tạp.

Vòng lăn

Nhẫn cuộn tạo ra các vòng liền mạch bằng cách cuộn một vòng có đường kính nhỏ hơn thành một vòng lớn hơn. Nó được sử dụng để sản xuất vòng cho vòng bi, mặt bích và khoảng trống bánh răng. Quá trình tăng cường các tính chất cơ học của vòng do biến dạng vật liệu.

Cuộn uốn

Cuộn uốn hình thành các uốn cong bán kính lớn trong các tấm hoặc phần kim loại. Nó đạt được bằng cách truyền vật liệu qua các cuộn gây áp lực để tạo ra độ cong mong muốn. Phương pháp này được sử dụng để sản xuất các thành phần như ống, ống và vỏ hình trụ.

Cuộn máy tạo thành

Các máy tạo thành cuộn là thiết bị chuyên dụng được thiết kế để thực hiện quy trình hình thành cuộn. Chúng khác nhau về độ phức tạp và kích thước tùy thuộc vào các cấu hình chúng sản xuất và khối lượng sản xuất cần thiết.

Máy cắt và theo dõi

Những máy này tạo ra các thành phần khung được sử dụng trong xây dựng, chẳng hạn như đinh tán và đường ray cho các bức tường phân vùng. Họ xử lý các kích cỡ và đồng hồ đo thép khác nhau, cung cấp sự linh hoạt cho các yêu cầu xây dựng khác nhau. Việc tích hợp cú đấm và cắt cho phép sản xuất các thành phần sẵn sàng để lắp ráp.

Máy ống liền mạch

Các máy tạo thành ống nối liền nhau tạo ra các ống bằng cách hình thành và hàn các cạnh lại với nhau. Hàn TIG thường được sử dụng cho quá trình hàn do độ chính xác và kiểm soát của nó. Những máy này sản xuất ống cho các ứng dụng trong các ngành công nghiệp ô tô, xây dựng và sản xuất.

Bọc máy

Bao bọc máy tạo thành mặt bích hoặc cạnh trên tấm kim loại, tạo cấu hình hình chữ L hoặc mặt bích phức tạp. Chúng được sử dụng để sản xuất các thành phần như khung cửa, khung cửa sổ và các yếu tố kiến trúc khác. Các máy cung cấp tốc độ cao và có thể tạo ra các cấu hình phức tạp với độ chính xác.

Ứng dụng và sản phẩm

Roll Forming tìm thấy các ứng dụng trên các ngành công nghiệp khác nhau do tính linh hoạt và hiệu quả của nó. Khả năng sản xuất các hồ sơ phức tạp với chất lượng nhất quán làm cho nó vô giá trong các bộ phận sản xuất cho các lĩnh vực khác nhau.

Công nghiệp xây dựng

Trong xây dựng, hình thành cuộn tạo ra mái nhà kim loại, mặt, máng xối và các thành phần đóng khung. Độ chính xác và tính nhất quán đảm bảo rằng các vật liệu xây dựng phù hợp với nhau một cách liền mạch, tăng cường tính toàn vẹn cấu trúc và sự hấp dẫn thẩm mỹ của các tòa nhà. Khả năng tạo ra chiều dài dài mà không có khớp làm giảm các điểm rò rỉ trong các ứng dụng lợp và mặt.

Ngành công nghiệp ô tô

Khu vực ô tô sử dụng hình thành cuộn để sản xuất các bộ phận như rãnh ghế, cản và các thành phần cấu trúc. Sức mạnh và độ chính xác của các bộ phận hình thành cuộn góp phần an toàn và hiệu suất của xe. Các thép cường độ cao tiên tiến có thể được hình thành thành các hình dạng phức tạp, giảm trọng lượng trong khi duy trì tính toàn vẹn cấu trúc.

Sản xuất thiết bị

Các thiết bị thường yêu cầu các thành phần kim loại với các cấu hình cụ thể cho khung, hỗ trợ và vỏ. Hình thành cuộn cung cấp khả năng sản xuất các bộ phận này một cách hiệu quả và với độ chính xác cao. Chất lượng nhất quán đảm bảo rằng các dây chuyền lắp ráp hoạt động trơn tru, giảm thời gian chết và tăng năng suất.

Phần kết luận

Hình thành cuộn là một nền tảng trong sản xuất hiện đại, mang lại hiệu quả, độ chính xác và tính linh hoạt. Khả năng sản xuất các hồ sơ phức tạp của nó với khối lượng lớn làm cho nó trở thành một quá trình thiết yếu trong các ngành công nghiệp từ xây dựng đến ô tô. Những tiến bộ công nghệ tiếp tục tăng cường khả năng của mình, tích hợp các hệ thống tự động hóa và kiểm soát nhằm cải thiện chất lượng và giảm chi phí.

Hiểu quy trình hình thành cuộn cho phép các nhà sản xuất và kỹ sư tận dụng đầy đủ lợi ích của nó. Sự tích hợp của Các máy tạo thành cuộn phù hợp với các ứng dụng cụ thể giúp tăng cường năng suất và mở ra cơ hội đổi mới trong thiết kế sản phẩm. Khi các ngành công nghiệp phát triển, hình thành cuộn vẫn là một quá trình quan trọng thích nghi với các vật liệu và yêu cầu mới, duy trì sự liên quan và tầm quan trọng của nó.

Câu hỏi thường gặp (Câu hỏi thường gặp)

1. Ưu điểm chính của việc hình thành cuộn so với các quá trình tạo hình kim loại khác là gì?

Roll Forming cung cấp sản xuất liên tục các hồ sơ phức tạp với độ chính xác và nhất quán cao. Nó cho phép sản xuất hiệu quả các chiều dài mà không cần khớp, giảm chất thải vật liệu và chi phí năng lượng so với các quy trình như đùn hoặc dập.

2. Có thể cuộn hình thành tay cầm vật liệu cường độ cao như thép cường độ cao tiên tiến không?

Có, hình thành cuộn có thể xử lý thép cường độ cao tiên tiến và các vật liệu thách thức khác. Quá trình uốn dần dần làm giảm căng thẳng trên vật liệu, cho phép hình thành các kim loại cường độ cao mà không ảnh hưởng đến tính toàn vẹn cấu trúc.

3. Công nghệ như CNC và PLC tăng cường quá trình hình thành cuộn như thế nào?

Các máy CNC cung cấp kiểm soát lập trình đối với các vị trí và chuyển động của con lăn, cho phép điều chỉnh nhanh và hình thành chính xác các cấu hình. PLC quản lý trình tự và thời gian của các hoạt động, đảm bảo đồng bộ hóa và giám sát thời gian thực, giúp tăng cường hiệu quả và kiểm soát chất lượng.

4. Những loại sản phẩm thường được thực hiện bằng cách sử dụng hình thành cuộn?

Hình thành cuộn được sử dụng để sản xuất một loạt các sản phẩm bao gồm lợp kim loại và vách, các bộ phận ô tô như cản và đường, khung thiết bị, các thành phần cấu trúc, v.v. Tính linh hoạt của nó cho phép các ứng dụng trong các ngành công nghiệp khác nhau.

5. Có thể kết hợp các hoạt động thứ cấp như đấm và hàn trong dòng hình thành cuộn không?

Có, các hoạt động thứ cấp như đấm, ghi, dập nổi và hàn có thể được tích hợp vào dòng hình thành cuộn. Tích hợp này tăng cường hiệu quả bằng cách loại bỏ nhu cầu về các bước xử lý riêng biệt và giảm thời gian sản xuất.

6. Làm thế nào để hình thành cuộn góp phần tiết kiệm chi phí trong sản xuất?

Cuộn hình thành giảm chi phí thông qua việc sử dụng vật liệu hiệu quả, chất thải tối thiểu và mức tiêu thụ năng lượng thấp vì nó hoạt động ở nhiệt độ phòng. Tự động hóa và tốc độ sản xuất cao làm giảm chi phí lao động và tăng sản lượng, dẫn đến chi phí thấp hơn trên mỗi đơn vị.

7. Những cân nhắc nào là quan trọng khi chọn một kim loại để tạo thành cuộn?

Những cân nhắc quan trọng bao gồm độ dẻo của vật liệu, độ bền, độ dày và tính chất mong muốn của sản phẩm cuối cùng như khả năng chống ăn mòn hoặc độ dẫn điện. Kim loại phải phù hợp để biến dạng dần dần mà không bị nứt để đạt được hồ sơ cần thiết.