La formazione del rotolo è un processo di produzione vitale che trasforma i fogli metallici in profili desiderati attraverso la flessione continua. È un metodo ampiamente utilizzato in vari settori grazie alla sua efficienza e capacità di produrre sezioni trasversali complesse con precisione. Approfondiamo le complessità della formazione del rotolo, esplorando i suoi processi, i progressi tecnologici, i benefici e le applicazioni. Questa analisi completa fornisce preziose approfondimenti sul perché la formazione del rotolo è indispensabile nella produzione moderna.

Comprendere la formazione del rotolo è cruciale per le industrie che si basano su componenti metallici con profili specifici. L'adattabilità e l'efficienza del processo lo rendono una scelta preferita per produrre lunghe lunghezze di profili metallici con qualità costante. Sfruttando Rolling forming Machines , i produttori ottengono un'elevata produttività mantenendo la precisione.

Cos'è la formazione del rotolo?

La formazione del rotolo è un'operazione di flessione continua in cui una lunga striscia di metallo, in genere arrotolata in acciaio, viene passata attraverso set di rotoli montati su stand consecutivi. Ogni set esegue una parte incrementale della curva fino a ottenere la sezione trasversale desiderata. È un processo ideale per produrre parti a profilo costante con lunghezze lunghe e in grandi quantità.

Il processo inizia con una grande bobina di lamiera, che va da 1 pollice a 30 pollici di larghezza e da 0,012 a 0,2 pollici di spessore. Il metallo viene alimentato attraverso una guida di iscrizione che lo allinea correttamente mentre entra nei rotoli del mulino. I rotoli sono lavorati con precisione per abbinare il profilo desiderato, garantendo l'accuratezza e la coerenza durante la corsa di produzione.

Il processo di formazione del rotolo

Il processo di formazione del rotolo è un metodo sofisticato che prevede diverse fasi per trasformare il metallo piatto in profili intricati. Ogni fase è essenziale per raggiungere il prodotto finale con le specifiche e la qualità desiderate.

Non sopracciglia e preparazione

Il processo inizia con un snowing della striscia di metallo. Le bobine di grandi dimensioni sono montate su una macchina per non coiler o decoiler, che alimenta il metallo nella linea. Il metallo può avere una curvatura naturale dall'essere arrotolato, quindi passa attraverso un livellatore o un appiattitore per eliminare qualsiasi set e assicurarsi che sia piatto prima della formazione. Il corretto allineamento è fondamentale in questa fase per prevenire difetti nel prodotto finale.

Operazioni di pre-pressione

Prima che il metallo raggiunga i rotoli di formazione, può subire operazioni di pressione come punzonatura, intaglio o goffratura. Queste operazioni aggiungono funzionalità come fori, slot o rientranze senza richiedere l'elaborazione secondaria. L'integrazione di questi passaggi nella linea di formazione del rotolo migliora l'efficienza e riduce i tempi di produzione.

L'automazione avanzata consente un controllo preciso durante le operazioni di pre-pressione. I controller logici programmabili (PLC) gestiscono i tempi e il sequenziamento, garantendo che ciascuna funzione sia posizionata accuratamente. Questa integrazione è vitale per la produzione di componenti complessi che soddisfano specifiche rigorose.

Le fasi di formazione

Il cuore del processo di formazione del rotolo si trova nelle fasi di formazione. La striscia di metallo attraversa una serie di stazioni di rollio, ciascuna che esegue flessione incrementale. I rulli sono progettati con precisione usando un motivo a fiori, che espone la sequenza di forme che il metallo prenderà mentre progredisce attraverso il mulino.

Il software di produzione (CAD) e CAM (CAM) assistito da computer svolge un ruolo cruciale nella progettazione delle stampi a rulli e della sequenza di formazione. Queste tecnologie consentono agli ingegneri di simulare il processo, ottimizzare le forme a rulli e prevedere potenziali problemi prima della produzione, migliorare l'efficienza e ridurre i costi.

Taglio e scarico

Dopo che il metallo raggiunge il profilo desiderato, viene tagliato a lungo. Questo può essere fatto usando un dado pre-tagliato, in cui il metallo viene tagliato prima della formazione o un dado post-taglio, dove viene tagliato dopo la formazione. Le stampi post-taglio sono più comuni in quanto consentono un funzionamento continuo e una maggiore efficienza.

Il meccanismo di taglio deve sincronizzare con la velocità della linea per garantire lunghezze precise senza rallentare la produzione. I sistemi avanzati utilizzano cutoff di volo che si muovono con il materiale, facendo il taglio senza fermare la linea. Le parti finite vengono quindi scaricate per l'imballaggio o ulteriore elaborazione.

Progressi tecnici nella formazione del rotolo

Le innovazioni tecnologiche hanno notevolmente migliorato il processo di formazione del rotolo. L'integrazione di macchine CNC e PLC ha automatizzato molti aspetti del processo, aumentando la precisione e riducendo il potenziale di errore umano. Questi progressi consentono di formare forme e profili complessi con alta coerenza e ripetibilità.

Le macchine a CNC consentono il controllo programmabile dei rulli, consentendo regolazioni rapide e configurazioni per profili diversi. Questa flessibilità è essenziale per i produttori che hanno bisogno di produrre una varietà di parti senza ampi tempi di inattività tra i cambiamenti. La capacità di archiviare e ricordare programmi accelera la produzione e migliora l'efficienza.

I PLC gestiscono i tempi, il sequenziamento e il coordinamento di vari componenti nella linea di formazione del rotolo. Assicurano che operazioni come punzonatura, taglio e goffratura siano sincronizzate con la velocità della linea. Il monitoraggio e la diagnostica in tempo reale forniti dai PLC migliorano il controllo del processo e consentono aggiustamenti immediati se si verificano deviazioni.

Vantaggi e vantaggi della formazione del rotolo

Roll Forning offre numerosi vantaggi che lo rendono un metodo preferito per la modellatura dei metalli in molti settori. I suoi vantaggi derivano da efficienza, efficacia in termini di costi e capacità di produrre profili complessi con alta precisione.

Efficienza

La natura continua della formazione del rotolo consente una produzione ad alto volume con tempi di inattività minimi. Poiché il processo è automatizzato, riduce la necessità di un intervento manuale, diminuendo i costi del lavoro. L'integrazione delle operazioni di pre-pressione elimina la necessità di elaborazione secondaria, migliorando ulteriormente l'efficienza.

Costo-efficacia

La formazione del rotolo è un processo di formazione fredda, il che significa che non richiede il riscaldamento del metallo. Ciò consente di risparmiare i costi energetici associati al riscaldamento e riduce lo stress termico sul metallo. Il design preciso dei rulli riduce al minimo i rifiuti di materiale, abbassando il costo per unità e rendendolo economicamente vantaggioso per grandi corse di produzione.

Flessibilità e precisione

Il processo può ospitare un'ampia varietà di metalli, tra cui acciaio, alluminio e rame. Permette la creazione di profili intricati e forme complesse che potrebbero essere impegnative con altri metodi. La precisione della formazione del rotolo garantisce una qualità costante in tutte le parti, mantenendo tolleranze strette e standard elevati di finitura superficiale.

Metalli usati nella formazione del rotolo

La formazione del rotolo è versatile nei tipi di metalli che può elaborare. La selezione del metallo dipende dai requisiti dell'applicazione, come resistenza, conducibilità, peso e resistenza alla corrosione.

Metalli ferrosi

I metalli ferrosi contengono ferro e sono noti per la loro forza e durata. I metalli ferrosi comuni usati nella formazione del rotolo includono:

Acciaio: ampiamente utilizzato per la sua resistenza e versatilità.

Acciaio inossidabile: offre resistenza alla corrosione ed è ideale per applicazioni che richiedono durata.

Acciaio zincato: rivestito con zinco per una maggiore resistenza alla corrosione, adatto per applicazioni esterne.

Metalli non ferrosi

I metalli non ferrosi non contengono ferro e sono scelti per proprietà come conducibilità e peso. I metalli non ferrosi comuni includono:

Alluminio: resistente alla corrosione e resistente alla corrosione, utilizzato nelle industrie aerospaziali e automobilistiche.

Rame: eccellente conducibilità elettrica, utilizzata nei componenti elettrici.

Obbligo: una lega di rame e zinco, nota per la sua machinabilità e resistenza alla corrosione.

Tipi di processi di formazione del rotolo

Vengono impiegati vari processi di formazione del rotolo a seconda del profilo e dell'applicazione desiderati. Ogni metodo offre vantaggi unici ed è adatto a tipi specifici di prodotti.

Rotolamento a forma

La rotolamento della forma implica la formazione di metallo in profili trasversali specifici senza cambiare lo spessore del materiale. È comunemente usato per produrre travi, canali e binari. Il processo richiede progetti di rulli precisi per ottenere forme intricate.

Anello rotolando

L'anello rotolante produce anelli senza soluzione di continuità rotolando un anello di diametro più piccolo in uno più grande. Viene utilizzato per la produzione di anelli per cuscinetti, flange e spazi per ingranaggi. Il processo migliora le proprietà meccaniche dell'anello a causa della deformazione del materiale.

Roll piegatura

La flessione del rotolo forma grandi curve di raggio in piastre o sezioni di metallo. Si ottiene passando il materiale attraverso i rotoli che applicano pressione per creare la curvatura desiderata. Questo metodo viene utilizzato per produrre componenti come tubi, tubi e conchiglie cilindriche.

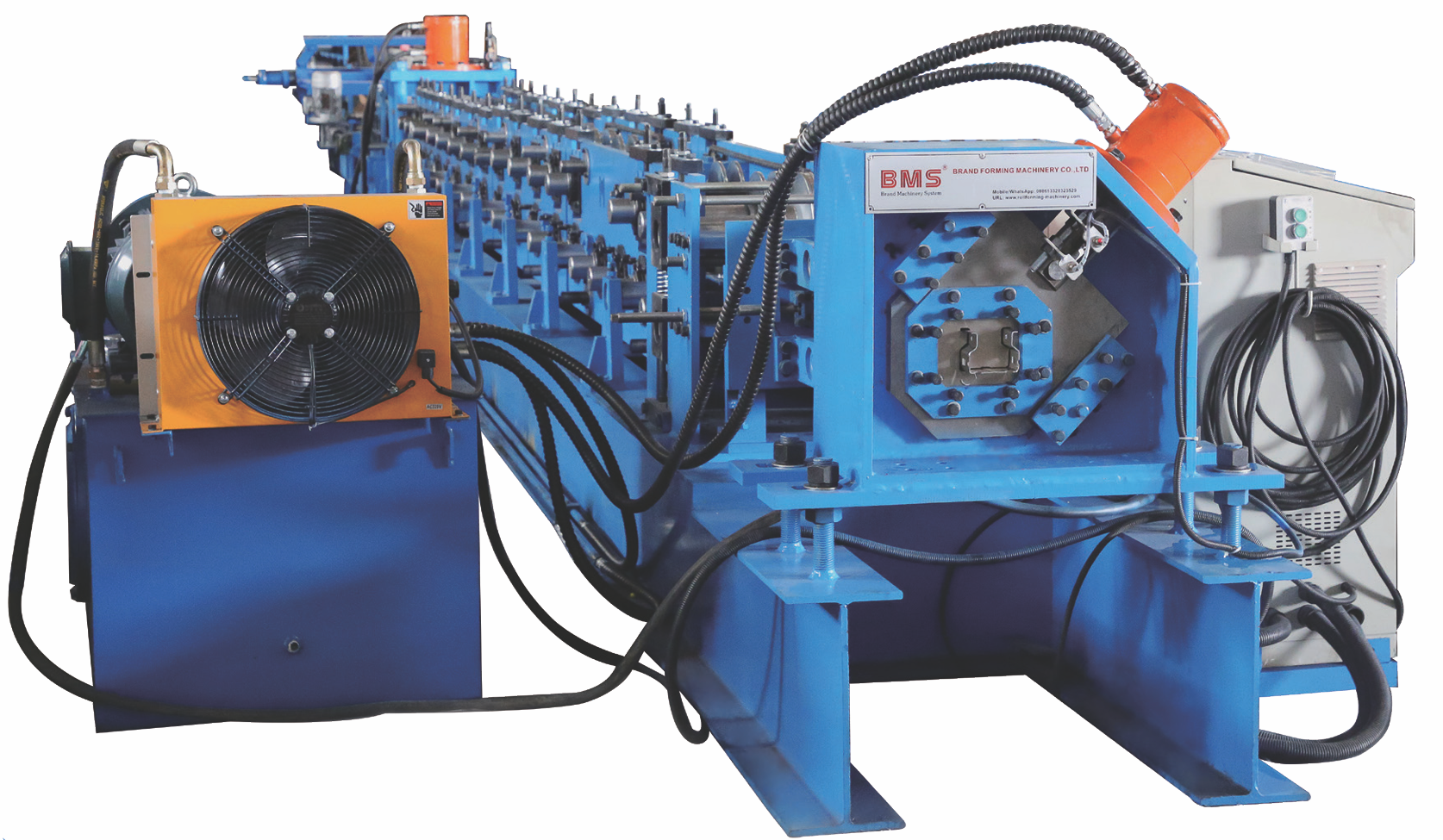

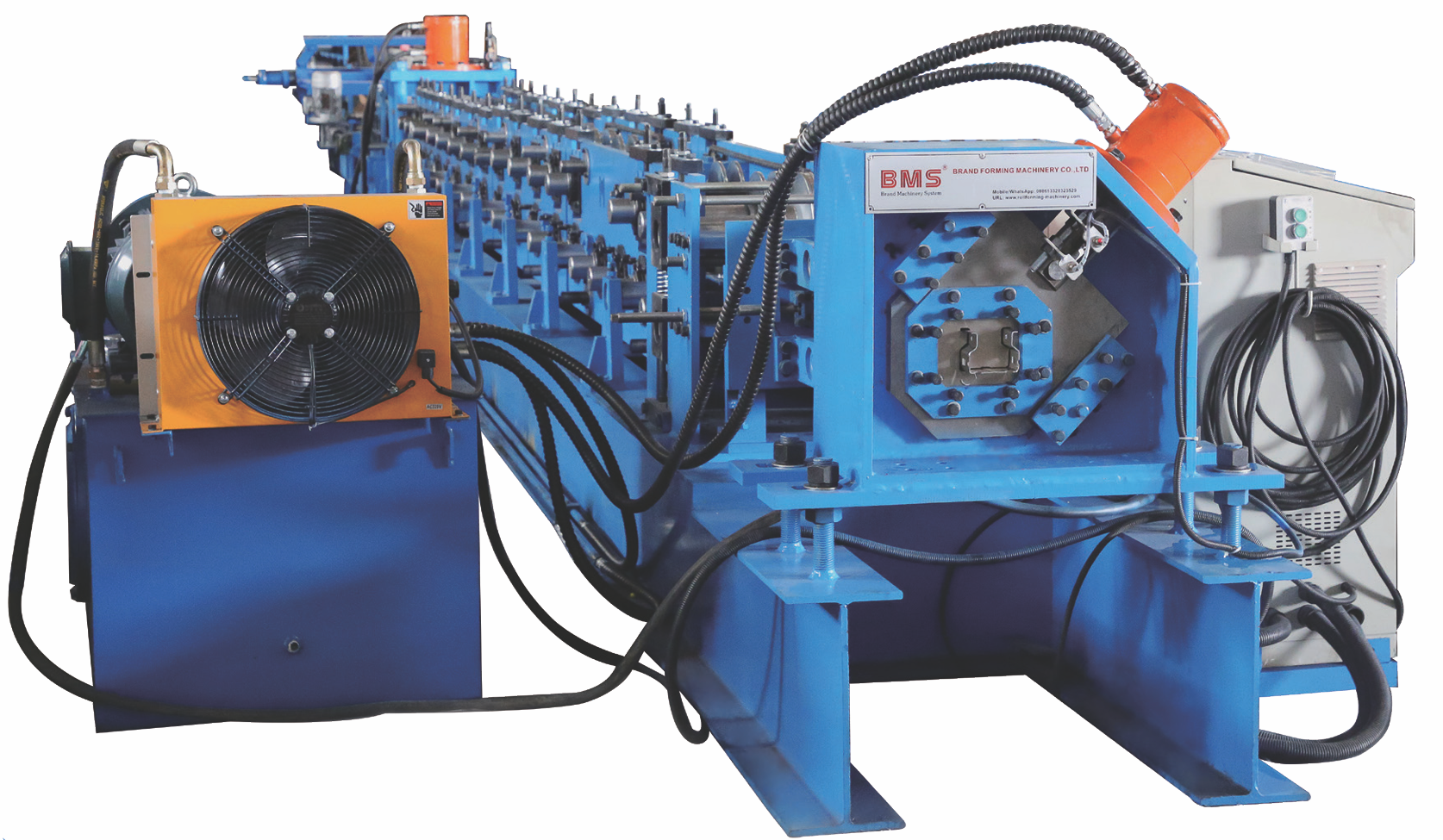

Rotolare macchine per formatura

Le macchine per la formazione del rotolo sono attrezzature specializzate progettate per eseguire il processo di formazione del rotolo. Variano in complessità e dimensioni a seconda dei profili che producono e del volume di produzione richiesti.

Macchine per borchie e pista

Queste macchine producono componenti di inquadratura utilizzati nella costruzione, come borchie e piste per pareti di partizione. Gestiscono varie dimensioni e calibri di acciaio, fornendo flessibilità per diversi requisiti di costruzione. L'integrazione di punzoni e taglio consente la produzione di componenti pronti per l'assemblaggio.

Macchine a tubo senza soluzione di continuità

Le macchine per la formazione del tubo senza soluzione di continuità creano tubi formando e saldando i bordi insieme. La saldatura TIG è comunemente utilizzata per il processo di saldatura a causa della sua precisione e controllo. Queste macchine producono tubi per applicazioni nelle industrie automobilistiche, di costruzione e produzione.

Macchine avvolgenti

Avvolgere le macchine per formatura del rotolo formano flange o bordi su lamiera, creando profili a forma di L o flange complesse. Sono usati per produrre componenti come cornici per porte, cornici delle finestre e altri elementi architettonici. Le macchine offrono velocità elevate e possono produrre profili intricati con precisione.

Applicazioni e prodotti

Roll Forming trova applicazioni in vari settori a causa della sua versatilità ed efficienza. La capacità di produrre profili complessi con qualità costante lo rende prezioso nei componenti di produzione per diversi settori.

Industria delle costruzioni

Nella costruzione, la formazione del rotolo produce coperture in metallo, rivestimenti, grondaie e componenti di inquadratura. La precisione e la coerenza assicurano che i materiali da costruzione si adattino perfettamente, migliorando l'integrità strutturale e il fascino estetico degli edifici. La capacità di produrre lunghe lunghezze senza giunti riduce i punti di perdita nelle applicazioni di coperture e rivestimenti.

Industria automobilistica

Il settore automobilistico utilizza la formazione del rotolo per produrre parti come binari, paraurti e componenti strutturali. La resistenza e la precisione delle parti in forma di rollio contribuiscono alla sicurezza e alle prestazioni del veicolo. Gli acciai ad alta resistenza avanzati possono essere formati in forme intricate, riducendo il peso mantenendo l'integrità strutturale.

Produzione di elettrodomestici

Gli elettrodomestici richiedono spesso componenti metallici con profili specifici per cornici, supporti e alloggi. La formazione del rotolo fornisce la possibilità di produrre queste parti in modo efficiente e con alta precisione. La qualità costante garantisce che le linee di montaggio funzionino senza intoppi, riducendo i tempi di inattività e aumentando la produttività.

Conclusione

La formazione del rotolo è una pietra miliare nella produzione moderna, che offre efficienza, precisione e versatilità. La sua capacità di produrre profili complessi in grandi volumi lo rende un processo essenziale nelle industrie che vanno dalla costruzione all'automotive. I progressi tecnologici continuano a migliorare le sue capacità, integrando i sistemi di automazione e controllo che migliorano ulteriormente la qualità e riducono i costi.

La comprensione del processo di formazione del rotolo consente ai produttori e agli ingegneri di sfruttare completamente i suoi benefici. L'integrazione di Roll Forming Machine su misura per applicazioni specifiche migliorano la produttività e apre opportunità di innovazione nella progettazione del prodotto. Man mano che le industrie si evolvono, la formazione del rotolo rimane un processo critico che si adatta a nuovi materiali e requisiti, mantenendo la sua rilevanza e importanza.

Domande frequenti (FAQ)

1. Qual è il vantaggio principale della formazione di rotolo rispetto ad altri processi di formazione dei metalli?

Roll Forming offre una produzione continua di profili complessi con alta precisione e coerenza. Consente una produzione efficiente di lunghe lunghezze senza giunti, riducendo i rifiuti di materiale e i costi energetici rispetto a processi come estrusione o timbratura.

2. I materiali di formazione della formazione di rotoli possono essere ad alta resistenza come l'acciaio avanzato ad alta resistenza?

Sì, la formazione del rotolo può elaborare acciai ad alta resistenza avanzati e altri materiali impegnativi. Il processo di flessione graduale riduce la tensione del materiale, consentendo la formazione di metalli ad alta resistenza senza compromettere l'integrità strutturale.

3. In che modo la tecnologia come CNC e PLC migliora il processo di formazione del rotolo?

Le macchine a CNC forniscono un controllo programmabile su posizioni e movimenti a rulli, consentendo regolazioni rapide e formazione precisa dei profili. I PLC gestiscono il sequenziamento e la tempistica delle operazioni, garantendo la sincronizzazione e il monitoraggio in tempo reale, che migliorano l'efficienza e il controllo di qualità.

4. Quali tipi di prodotti sono comunemente realizzati usando la formazione del rotolo?

La formazione del rotolo viene utilizzata per produrre una vasta gamma di prodotti tra cui coperture e rivestimenti in metallo, parti automobilistiche come paraurti e tracce di sedili, cornici per elettrodomestici, componenti strutturali e altro ancora. La sua versatilità consente applicazioni in vari settori.

5. È possibile incorporare operazioni secondarie come punzonatura e saldatura nella linea di formazione del rotolo?

Sì, operazioni secondarie come punzonatura, intatto, goffratura e saldatura possono essere integrate nella linea di formazione del rotolo. Questa integrazione migliora l'efficienza eliminando la necessità di passaggi di elaborazione separati e riduce i tempi di produzione.

6. In che modo la formazione del rotolo contribuisce ai risparmi sui costi nella produzione?

La formazione del rotolo riduce i costi attraverso un utilizzo efficiente del materiale, rifiuti minimi e basso consumo di energia poiché opera a temperatura ambiente. L'automazione e le alte velocità di produzione riducono i costi del lavoro e aumentano la produzione, portando a un costo inferiore per unità.

7. Quali considerazioni sono importanti quando si seleziona un metallo per la formazione del rotolo?

Considerazioni importanti includono la duttilità, la forza, lo spessore e le proprietà desiderate del materiale come la resistenza alla corrosione o la conducibilità. Il metallo deve essere adatto a una deformazione graduale senza crack per ottenere il profilo richiesto.