Rullforming er en viktig produksjonsprosess som forvandler metallark til ønskede profiler gjennom kontinuerlig bøyning. Det er en metode mye brukt i forskjellige bransjer på grunn av effektiviteten og evnen til å produsere komplekse tverrsnitt med presisjon. Vi dykker dypt inn i vanskelighetene med rullforming, og utforsker prosesser, teknologiske fremskritt, fordeler og applikasjoner. Denne omfattende analysen gir verdifull innsikt i hvorfor rullforming er uunnværlig i moderne produksjon.

Å forstå rullforming er avgjørende for bransjer som er avhengige av metallkomponenter med spesifikke profiler. Prosessens tilpasningsevne og effektivitet gjør det til et foretrukket valg for å produsere lange lengder metallprofiler med jevn kvalitet. Ved å utnytte Rullformingsmaskiner , produsenter oppnår høy produktivitet mens de opprettholder presisjon.

Hva dannes rulle?

Rullforming er en kontinuerlig bøyningsoperasjon der en lang stripe metall, typisk kveilet stål, føres gjennom sett med ruller montert på påfølgende stativ. Hvert sett utfører en inkrementell del av svingen til ønsket tverrsnitt er oppnådd. Det er en ideell prosess for å produsere konstante profiler med lange lengder og i store mengder.

Prosessen begynner med en stor spole med metall, fra 1 tomme til 30 tommer i bredde og 0,012 til 0,2 tommer i tykkelse. Metallet mates gjennom en inngangsguide som samsvarer riktig når det kommer inn i bruken av bruket. Rullene er nøyaktig maskinert for å matche ønsket profil, og sikrer nøyaktighet og konsistens gjennom hele produksjonsløpet.

Rullformingsprosessen

Rullformingsprosessen er en sofistikert metode som involverer flere stadier for å transformere flatt metall til intrikate profiler. Hvert trinn er viktig for å oppnå sluttproduktet med ønsket spesifikasjoner og kvalitet.

UNHOILING OG FORBEREDELSE

Prosessen starter med å fjerne metallstripen. Store spoler er montert på en ukoiler eller dekoiler -maskin, som mater metallet inn i linjen. Metallet kan ha en naturlig krumning fra å bli kveilet, så det passerer gjennom en nivåer eller flattere for å eliminere ethvert sett og sikre at det er flatt før det dannes. Riktig justering er kritisk på dette stadiet for å forhindre feil i sluttproduktet.

Pre-trykkeroperasjoner

Før metallet når formingsrullene, kan det gjennomgå pre-press-operasjoner som stansing, hakk eller preging. Disse operasjonene legger til funksjoner som hull, spor eller innrykk uten å kreve sekundær prosessering. Integrering av disse trinnene i rullformingslinjen forbedrer effektiviteten og reduserer produksjonstiden.

Avansert automatisering muliggjør presis kontroll under før-trykkerriften. Programmerbare logikkontrollere (PLCS) Administrer timingen og sekvensering, og sikrer at hver funksjon er nøyaktig plassert. Denne integrasjonen er viktig for å produsere komplekse komponenter som oppfyller strenge spesifikasjoner.

Formingstadiene

Hjertet i rulleformingsprosessen ligger i formende stadier. Metallstripen passerer gjennom en serie rullestasjoner, som hver utfører trinnvis bøying. Rullene er nøyaktig designet med et blomstermønster, som legger ut sekvensen av former metallet vil ta når det går gjennom bruket.

Computer-Aided Design (CAD) og Computer-Aided Manufacturing (CAM) -programvare spiller en avgjørende rolle i utformingen av rullediedene og formasjonssekvensen. Disse teknologiene lar ingeniører simulere prosessen, optimalisere rulleformene og forutsi potensielle problemer før produksjon, forbedre effektiviteten og redusere kostnadene.

Avskjæring og utslipp

Etter at metallet har oppnådd ønsket profil, kuttes det til lengde. Dette kan gjøres ved hjelp av en forhåndsskåret die, der metallet kuttes før det dannes, eller en post-kuttet dyse, der det kuttes etter å ha dannet seg. Post-kuttede dies er mer vanlig da de tillater kontinuerlig drift og høyere effektivitet.

Avskjæringsmekanismen må synkronisere med linjehastigheten for å sikre presise lengder uten å bremse produksjonen. Avanserte systemer bruker flygende avskjæringer som beveger seg med materialet, noe som gjør kuttet uten å stoppe linjen. De ferdige delene blir deretter sluppet ut for emballasje eller videre behandling.

Tekniske fremskritt i rullforming

Teknologiske nyvinninger har forbedret rulleformingsprosessen betydelig. Integrering av CNC -maskiner og PLS har automatisert mange aspekter av prosessen, økt presisjon og reduserer potensialet for menneskelig feil. Disse fremskrittene gjør det mulig å danne komplekse former og profiler med høy konsistens og repeterbarhet.

CNC -maskiner tillater programmerbar kontroll av rullene, noe som muliggjør raske justeringer og oppsett for forskjellige profiler. Denne fleksibiliteten er avgjørende for produsenter som trenger å produsere en rekke deler uten omfattende driftsstans mellom omstilling. Evnen til å lagre og huske programmer akselererer produksjonen og forbedrer effektiviteten.

PLC -er administrerer timing, sekvensering og koordinering av forskjellige komponenter i rullformingslinjen. De sikrer at operasjoner som stansing, skjæring og preging blir synkronisert med linjehastigheten. Sanntidsovervåking og diagnostikk levert av PLS forbedrer prosesskontrollen og gir mulighet for umiddelbare justeringer hvis avvik oppstår.

Fordeler og fordeler med rullforming

Rullforming gir mange fordeler som gjør det til en foretrukket metode for metallforming i mange bransjer. Fordelene stammer fra effektivitet, kostnadseffektivitet og evnen til å produsere komplekse profiler med høy presisjon.

Effektivitet

Den kontinuerlige karakteren av rullforming gir mulighet for produksjon med høyt volum med minimal driftsstans. Siden prosessen er automatisert, reduserer det behovet for manuell inngrep, og reduserer arbeidskraftskostnadene. Integrasjonen av pre-press-operasjoner eliminerer behovet for sekundær prosessering, noe som forbedrer effektiviteten ytterligere.

Kostnadseffektivitet

Rullforming er en kalddannende prosess, noe som betyr at den ikke krever oppvarming av metallet. Dette sparer energikostnader forbundet med oppvarming og reduserer termisk belastning på metallet. Den nøyaktige utformingen av ruller minimerer materialavfall, senker kostnadene per enhet og gjør det økonomisk fordelaktig for store produksjonsløp.

Fleksibilitet og presisjon

Prosessen har plass til et bredt utvalg av metaller, inkludert stål, aluminium og kobber. Det gir mulighet for å lage intrikate profiler og komplekse former som kan være utfordrende med andre metoder. Presisjonen for rullforming sikrer jevn kvalitet i alle deler, og opprettholder stramme toleranser og høye overflatebehandlingsstandarder.

Metaller brukt i rullforming

Rullforming er allsidig i hvilke typer metaller den kan behandle. Valg av metall avhenger av applikasjonens krav, for eksempel styrke, konduktivitet, vekt og korrosjonsmotstand.

Jernholdige metaller

Jernholdige metaller inneholder jern og er kjent for sin styrke og holdbarhet. Vanlige jernholdige metaller som brukes i rullforming inkluderer:

Stål: Mye brukt på grunn av sin styrke og allsidighet.

Rustfritt stål: tilbyr korrosjonsmotstand og er ideell for applikasjoner som krever holdbarhet.

Galvanisert stål: belagt med sink for forbedret korrosjonsmotstand, egnet for utendørs applikasjoner.

Ikke-jernholdige metaller

Ikke-jernholdige metaller inneholder ikke jern og velges for egenskaper som konduktivitet og vekt. Vanlige ikke-jernholdige metaller inkluderer:

Aluminium: Lett og korrosjonsbestandig, brukt i luftfarts- og bilindustrier.

Kobber: Utmerket elektrisk ledningsevne, brukt i elektriske komponenter.

Messing: En legering av kobber og sink, kjent for sin maskinbarhet og korrosjonsmotstand.

Typer av rullformingsprosesser

Ulike rullformingsprosesser brukes avhengig av ønsket profil og anvendelse. Hver metode gir unike fordeler og er egnet for spesifikke typer produkter.

Form rullende

Formrulling innebærer å danne metall til spesifikke tverrsnittsprofiler uten å endre materialets tykkelse. Det brukes ofte til å produsere bjelker, kanaler og skinner. Prosessen krever presise rullesign for å oppnå de intrikate formene.

Ring Rulling

Ringrulling produserer sømløse ringer ved å rulle en mindre diameter ring til en større. Det brukes til å produsere ringer for lagre, flenser og giremner. Prosessen forbedrer de mekaniske egenskapene til ringen på grunn av materialdeformasjonen.

Rullebøyning

Rullbøyning danner store radius bøyer i metallplater eller seksjoner. Det oppnås ved å føre materialet gjennom ruller som bruker trykk for å skape ønsket krumning. Denne metoden brukes til å produsere komponenter som rør, rør og sylindriske skjell.

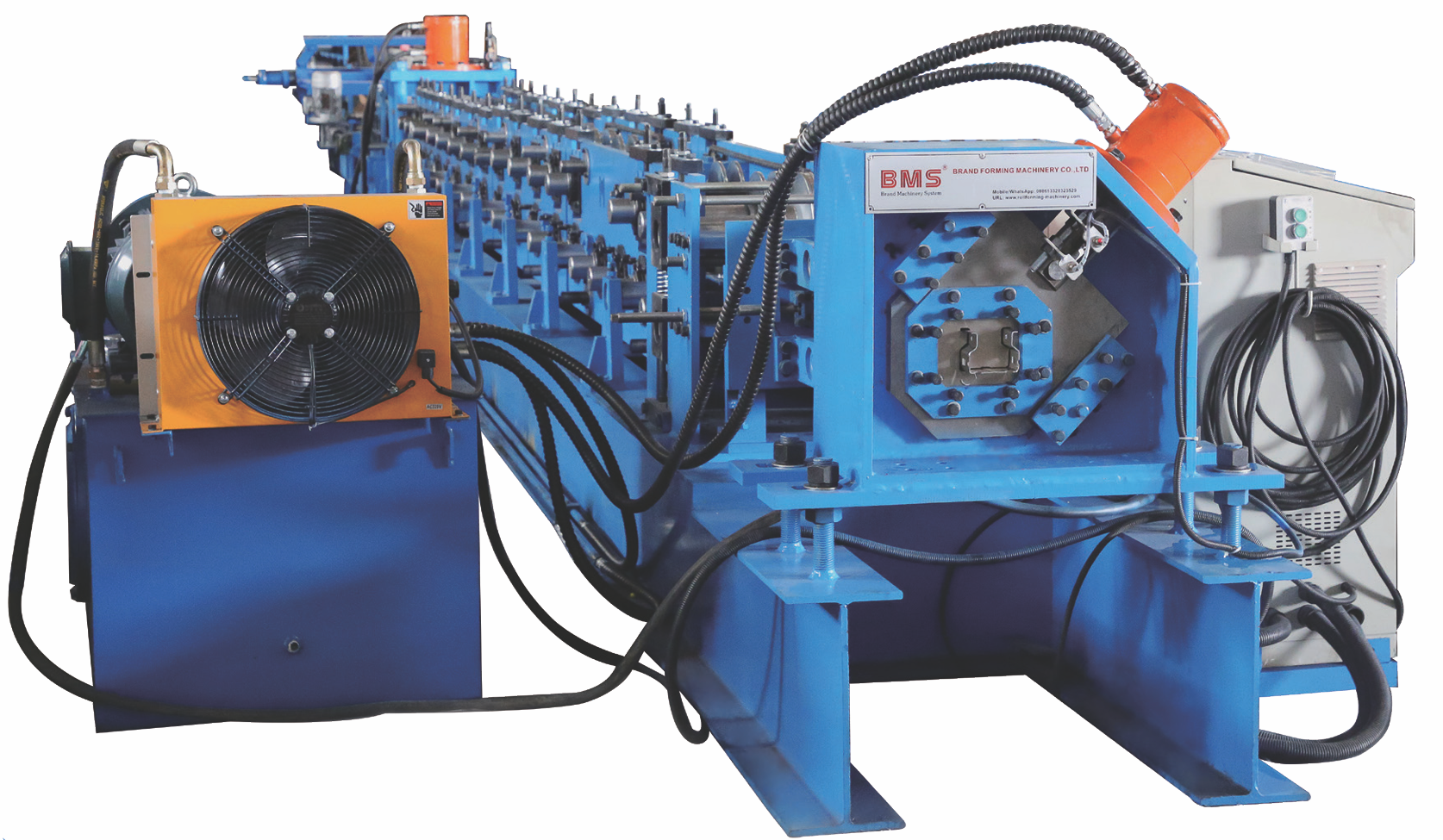

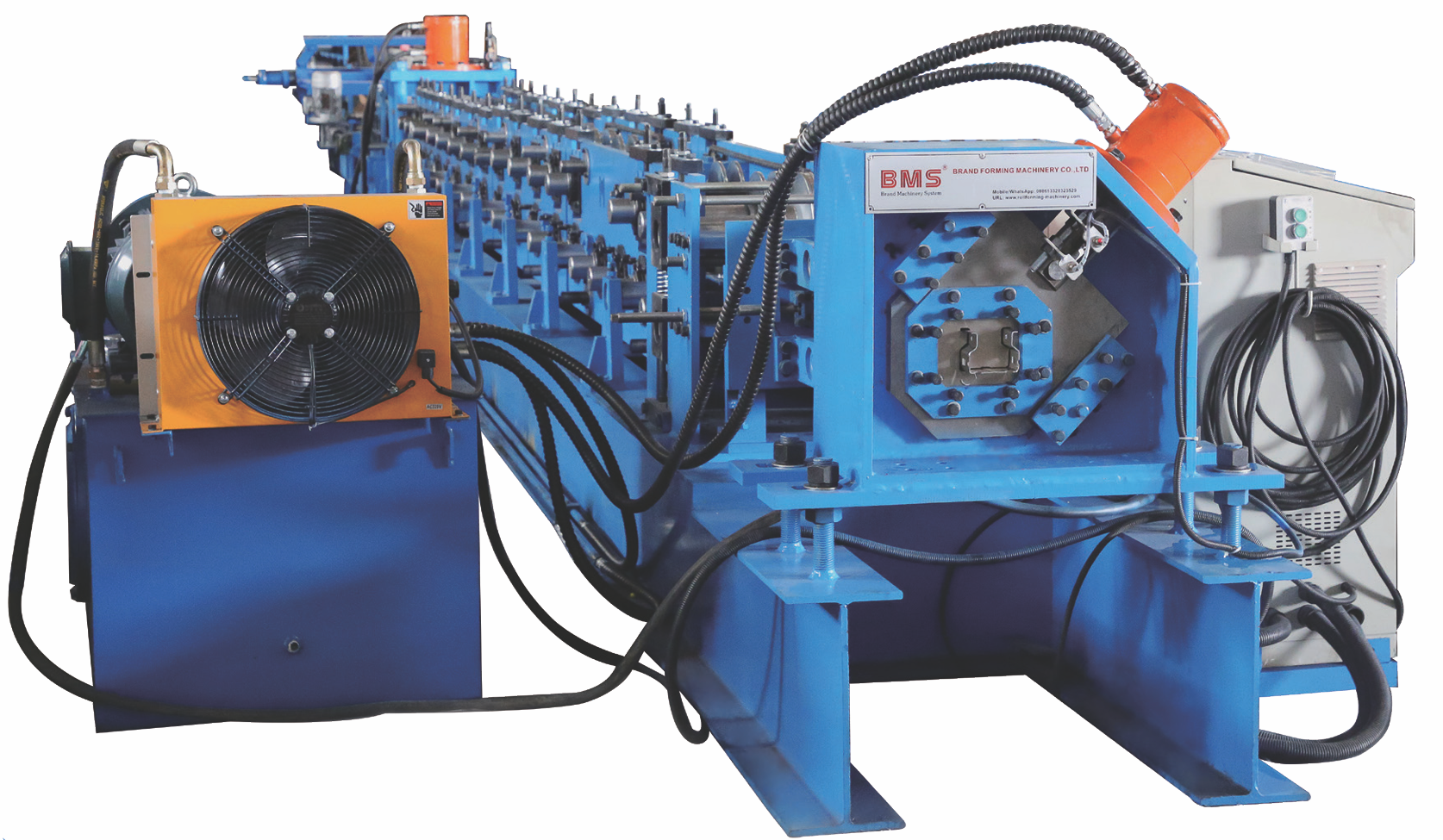

Rullformingsmaskiner

Rullformingsmaskiner er spesialisert utstyr designet for å utføre rullformingsprosessen. De varierer i kompleksitet og størrelse avhengig av profilene de produserer og produksjonsvolumet som kreves.

Stud- og spormaskiner

Disse maskinene produserer innrammingskomponenter som brukes i konstruksjon, for eksempel pigger og spor for partisjonsvegger. De håndterer forskjellige størrelser og målere stål, og gir fleksibilitet for forskjellige byggekrav. Integrering av stansing og skjæring gir mulighet for produksjon av komponenter som er klare til montering.

Sømløse rørmaskiner

Sømløse rullestannelsesmaskiner lager rør ved å danne og sveise kantene sammen. TIG -sveising brukes ofte til sveiseprosessen på grunn av dens presisjon og kontroll. Disse maskinene produserer rør for applikasjoner innen bil-, konstruksjons- og produksjonsindustri.

Pakk maskiner

Pakk rullformingsmaskiner danner flenser eller kanter på metall, og lager L-formede profiler eller komplekse flenser. De brukes til å produsere komponenter som dørrammer, vindusrammer og andre arkitektoniske elementer. Maskinene leverer høye hastigheter og kan produsere intrikate profiler med presisjon.

Applikasjoner og produkter

Rullforming finner applikasjoner på tvers av forskjellige bransjer på grunn av dens allsidighet og effektivitet. Evnen til å produsere komplekse profiler med jevn kvalitet gjør det uvurderlig i produksjonskomponenter for forskjellige sektorer.

Byggebransje

I konstruksjon produserer rullforming metalltak, sidespor, takrenner og innrammingskomponenter. Presisjonen og konsistensen sikrer at byggematerialer passer sømløst sammen, og forbedrer bygningens strukturelle integritet og estetiske appell. Evnen til å produsere lange lengder uten skjøter reduserer lekkasjepunkter i tak- og sidespor -applikasjoner.

Bilindustri

Bilsektoren bruker rullforming for å produsere deler som setespor, støtfangere og strukturelle komponenter. Styrken og presisjonen til rullformede deler bidrar til kjøretøyets sikkerhet og ytelse. Avanserte stål med høy styrke kan dannes til intrikate former, og reduserer vekten mens du opprettholder strukturell integritet.

Apparatproduksjon

Apparater krever ofte metallkomponenter med spesifikke profiler for rammer, støtter og hus. Rullforming gir muligheten til å produsere disse delene effektivt og med høy presisjon. Den konsistente kvaliteten sikrer at samlebånd fungerer jevnt, reduserer driftsstans og øker produktiviteten.

Konklusjon

Rullforming er en hjørnestein i moderne produksjon, og tilbyr effektivitet, presisjon og allsidighet. Evnen til å produsere komplekse profiler i store volumer gjør det til en viktig prosess i bransjer som spenner fra konstruksjon til bil. Teknologiske fremskritt fortsetter å forbedre sine evner, integrere automatisering og kontrollsystemer som forbedrer kvaliteten ytterligere og reduserer kostnadene.

Å forstå rulleformingsprosessen gjør det mulig for produsenter og ingeniører å utnytte fordelene fullt ut. Integrasjonen av Rullformingsmaskiner tilpasset spesifikke applikasjoner forbedrer produktiviteten og åpner muligheter for innovasjon innen produktdesign. Når næringer utvikler seg, forblir rullforming en kritisk prosess som tilpasser seg nye materialer og krav, og opprettholder dens relevans og betydning.

Ofte stilte spørsmål (vanlige spørsmål)

1. Hva er den primære fordelen med rulledannelse i forhold til andre metallformingsprosesser?

Rullforming tilbyr kontinuerlig produksjon av komplekse profiler med høy presisjon og konsistens. Det muliggjør effektiv produksjon av lange lengder uten ledd, reduserer materialavfall og energikostnader sammenlignet med prosesser som ekstrudering eller stempling.

2. Kan rulleforming av håndtak med høy styrke som avansert stål med høy styrke?

Ja, rullforming kan behandle avanserte stål med høy styrke og andre utfordrende materialer. Den gradvise bøyingsprosessen reduserer belastningen på materialet, noe som gir mulighet for dannelse av metaller med høy styrke uten at det går ut over strukturell integritet.

3. Hvordan forbedrer teknologi som CNC og PLC rulleformingsprosessen?

CNC -maskiner gir programmerbar kontroll over rulleposisjoner og bevegelser, noe som muliggjør raske justeringer og presis dannelse av profiler. PLC-er administrerer sekvensering og tidspunkt for operasjoner, sikrer synkronisering og overvåking i sanntid, noe som forbedrer effektiviteten og kvalitetskontrollen.

4. Hvilke typer produkter er ofte laget med rullforming?

Rullforming brukes til å produsere et bredt spekter av produkter, inkludert metalltak og sidespor, bildeler som støtfangere og setespor, apparatrammer, strukturelle komponenter og mer. Allsidigheten gir mulighet for applikasjoner i forskjellige bransjer.

5. Er det mulig å innlemme sekundære operasjoner som stansing og sveising i rullformingslinjen?

Ja, sekundære operasjoner som stansing, hakk, preging og sveising kan integreres i rullformingslinjen. Denne integrasjonen forbedrer effektiviteten ved å eliminere behovet for separate prosesseringstrinn og reduserer produksjonstiden.

6. Hvordan bidrar rullforming til kostnadsbesparelser i produksjonen?

Rullforming reduserer kostnadene gjennom effektiv materialbruk, minimalt avfall og lavt energiforbruk siden det fungerer ved romtemperatur. Automatisering og høye produksjonshastigheter reduserer arbeidskraftskostnadene og øker produksjonen, noe som fører til lavere kostnader per enhet.

7. Hvilke hensyn er viktige når du velger et metall for rulledannelse?

Viktige hensyn inkluderer materialets duktilitet, styrke, tykkelse og de ønskede egenskapene til sluttproduktet som korrosjonsmotstand eller konduktivitet. Metallet må være egnet for gradvis deformasjon uten å sprekke for å oppnå den nødvendige profilen.