Formowanie rolki jest ważnym procesem produkcyjnym, który przekształca arkusze metali w pożądane profile poprzez ciągłe zginanie. Jest to metoda szeroko stosowana w różnych branżach ze względu na jej wydajność i zdolność do tworzenia złożonych przekrojów z precyzją. Zagłębiamy się w zawiłości formowania się rolki, badanie jego procesów, postępów technologicznych, korzyści i zastosowań. Ta kompleksowa analiza zapewnia cenny wgląd w to, dlaczego formowanie rolki jest niezbędne w nowoczesnej produkcji.

Zrozumienie kształtowania rolki ma kluczowe znaczenie dla branż, które opierają się na komponentach metali o określonych profilach. Możliwość adaptacji i wydajność procesu sprawia, że jest to preferowany wybór do wytwarzania długich długości profili metali o stałej jakości. Poprzez dźwignię Maszyny do tworzenia rolki , producenci osiągają wysoką wydajność przy jednoczesnym zachowaniu precyzji.

Co to jest formowanie rolki?

Formowanie rolki to ciągła operacja zginania, w której długi pasek metalu, zwykle zwinięta stal, przechodzi przez zestawy rolek zamontowanych na kolejnych stojakach. Każdy zestaw wykonuje przyrostową część zakrętu, aż do uzyskania pożądanego przekroju. Jest to idealny proces wytwarzania części o stałym profilu o długich długościach i w dużych ilościach.

Proces zaczyna się od dużej cewki blachy, o szerokości od 1 cala do 30 cali i grubości 0,012 do 0,2 cala. Metal jest zasilany przez przewodnik, który poprawnie go wyrównuje, gdy wchodzi do bułek młyna. Rolki są dokładnie obrabiane, aby dopasować się do pożądanego profilu, zapewniając dokładność i spójność podczas przebiegu produkcyjnego.

Proces formowania rolki

Proces formowania rolki jest wyrafinowaną metodą, która obejmuje kilka etapów przekształcenia płaskiego metalu w skomplikowane profile. Każdy etap jest niezbędny do osiągnięcia produktu końcowego z pożądanymi specyfikacjami i jakością.

Un -za -zaowidzanie i przygotowanie

Proces rozpoczyna się od rozwinięcia metalowego paska. Duże cewki są zamontowane na maszynie do odchurzy lub dekooilerowej, która zasila metal do linii. Metal może mieć naturalną krzywiznę z zwinięcia, więc przechodzi przez wyrównanie lub spłaszcza, aby wyeliminować każdy zestaw i upewnić się, że jest płaski przed utworzeniem. Właściwe wyrównanie ma kluczowe znaczenie na tym etapie, aby zapobiec wadom w produkcie końcowym.

Operacje przedpresowe

Zanim metal dotrze do bułek formujących, może on przejść operacje przedpresowe, takie jak uderzenie, wycięcie lub wytłaczanie. Operacje te dodają funkcje, takie jak otwory, szczeliny lub wgłębienia bez wymagania wtórnego przetwarzania. Integracja tych kroków z linią formowania bułki zwiększa wydajność i skraca czas produkcji.

Zaawansowana automatyzacja pozwala na precyzyjną kontrolę podczas operacji przedpresowych. Programowalne sterowniki logiczne (PLC) zarządzają czasem i sekwencjonowaniem, zapewniając dokładne umieszczenie każdej funkcji. Ta integracja ma kluczowe znaczenie dla wytwarzania złożonych komponentów, które spełniają rygorystyczne specyfikacje.

Formowanie etapów

Serce procesu formowania się leży w fazie formowania. Metalowy pasek przechodzi przez serię stacji rollowych, z których każda wykonuje przyrostowe zginanie. Rolki są precyzyjnie zaprojektowane przy użyciu wzoru kwiatowego, który określa sekwencję kształtów, które metal przyjmie w miarę postępów przez młyn.

Oprogramowanie do projektowania wspomaganego komputerowo (CAD) i wspomagane komputerowo (CAM) odgrywają kluczową rolę w projektowaniu matryc rolkowych i sekwencji formacji. Technologie te pozwalają inżynierom symulować proces, zoptymalizować kształty rolkowe i przewidywać potencjalne problemy przed produkcją, zwiększenie wydajności i obniżenie kosztów.

Odcięcie i rozładowanie

Po tym, jak metal osiągnie pożądany profil, jest on odcięty do długości. Można to zrobić za pomocą wstępnie przyciętej matrycy, w której metal jest wycięty przed utworzeniem, lub matrycy po wycięciu, gdzie jest cięta po utworzeniu. Die po wycięciu są bardziej powszechne, ponieważ pozwalają na ciągłe działanie i wyższą wydajność.

Mechanizm odcięcia musi zsynchronizować z prędkością linii, aby zapewnić precyzyjne długości bez spowolnienia produkcji. Zaawansowane systemy wykorzystują przecięcia latające, które poruszają się z materiałem, powodując cięcie bez zatrzymywania linii. Zakończone części są następnie rozładowywane w celu opakowania lub dalszego przetwarzania.

Postępy techniczne w formowaniu się bułki

Innowacje technologiczne znacznie zwiększyły proces tworzenia bułki. Integracja maszyn i PLC CNC zautomatyzowała wiele aspektów procesu, zwiększając precyzję i zmniejszając potencjał błędu ludzkiego. Postępy te umożliwiają tworzenie złożonych kształtów i profili z wysoką spójnością i powtarzalnością.

Maszyny CNC pozwalają na programowalną kontrolę rolników, umożliwiając szybkie regulacje i konfiguracje dla różnych profili. Ta elastyczność jest niezbędna dla producentów, którzy muszą produkować różne części bez obszernych przestojów między zmianami. Możliwość przechowywania i przywoływania programów przyspiesza produkcję i zwiększa wydajność.

PLC zarządzają czasem, sekwencjonowaniem i koordynacją różnych elementów w linii formowania rolki. Zapewniają, że operacje takie jak wykruszanie, cięcie i wytłaczanie są synchroniczne z prędkością linii. Monitorowanie w czasie rzeczywistym i diagnostyka dostarczone przez PLCS zwiększają kontrolę procesu i umożliwiają natychmiastowe korekty, jeśli wystąpią odchylenia.

Korzyści i zalety tworzenia rolki

Formowanie rolki oferuje wiele korzyści, które sprawiają, że jest to preferowana metoda kształtowania metalu w wielu branżach. Jego zalety wynikają z wydajności, opłacalności i zdolności do wytwarzania złożonych profili z wysoką precyzją.

Efektywność

Ciągły charakter formowania rolki pozwala na produkcję o dużej objętości przy minimalnym przestojach. Ponieważ proces jest zautomatyzowany, zmniejsza potrzebę ręcznej interwencji, zmniejszając koszty pracy. Integracja operacji przedpresowych eliminuje potrzebę przetwarzania wtórnego, dalsze zwiększenie wydajności.

Opłacalność

Formowanie rolki to proces tworzenia zimna, co oznacza, że nie wymaga ogrzewania metalu. Oszczędza to koszty energii związane z ogrzewaniem i zmniejsza naprężenie termiczne na metal. Dokładna konstrukcja rolków minimalizuje marnotrawstwo materiałowe, obniżając koszt jednostki i czyniąc ją ekonomicznie w przypadku dużych przebiegów produkcyjnych.

Elastyczność i precyzja

Proces ten może pomieścić szeroką gamę metali, w tym stal, aluminium i miedź. Pozwala na tworzenie skomplikowanych profili i złożonych kształtów, które mogą być trudne z innymi metodami. Precyzja tworzenia się walenów zapewnia stałą jakość we wszystkich częściach, utrzymując ścisłe tolerancje i wysokie standardy wykończenia powierzchni.

Metale używane w formowaniu rolki

Formowanie rolki jest wszechstronne w rodzajach metali, które może przetwarzać. Wybór metalu zależy od wymagań aplikacji, takich jak wytrzymałość, przewodność, waga i odporność na korozję.

Metale żelaza

Metale żelaza zawierają żelazo i są znane ze swojej siły i trwałości. Wspólne metale żelaza używane w formowaniu rolki obejmują:

Stal: szeroko stosowana ze względu na jego siłę i wszechstronność.

Stal nierdzewna: oferuje odporność na korozję i jest idealny do zastosowań wymagających trwałości.

Stal ocynkowana: pokryta cynkiem w celu zwiększenia odporności na korozję, odpowiedni do zastosowań na zewnątrz.

Metale nieżelazne

Metale nieżelazne nie zawierają żelaza i są wybierane dla właściwości takich jak przewodność i waga. Typowe metale nieżelazne obejmują:

Aluminium: lekkie i odporne na korozję, stosowane w branżach lotniczych i motoryzacyjnych.

Miedź: doskonała przewodność elektryczna, stosowana w elementach elektrycznych.

Mosiądz: stop z miedzi i cynku, znany ze swojej maszyny i odporności na korozję.

Rodzaje procesów formowania się

Zastosowane są różne procesy formowania rolki w zależności od pożądanego profilu i zastosowania. Każda metoda oferuje unikalne zalety i nadaje się do określonych rodzajów produktów.

Rolkowanie kształtu

Wołanie kształtu polega na tworzeniu metalu w określone profile przekrojowe bez zmiany grubości materiału. Jest powszechnie używany do wytwarzania wiązek, kanałów i szyn. Proces ten wymaga precyzyjnych konstrukcji wałków, aby osiągnąć skomplikowane kształty.

Rolling pierścienia

Rollowanie pierścienia wytwarza bezszwowe pierścienie, tocząc pierścień o mniejszej średnicy w większy. Służy do produkcji pierścieni do łożysk, kołnierzy i pustych przewagi. Proces zwiększa właściwości mechaniczne pierścienia z powodu deformacji materiału.

Zginanie rolki

Zgrywanie rolki tworzy zakręty dużego promienia w metalowych płytkach lub sekcjach. Osiąga się to, przekazując materiał przez bułki, które wywierają nacisk, aby stworzyć pożądaną krzywiznę. Ta metoda służy do wytwarzania komponentów, takich jak rurki, rury i cylindryczne skorupy.

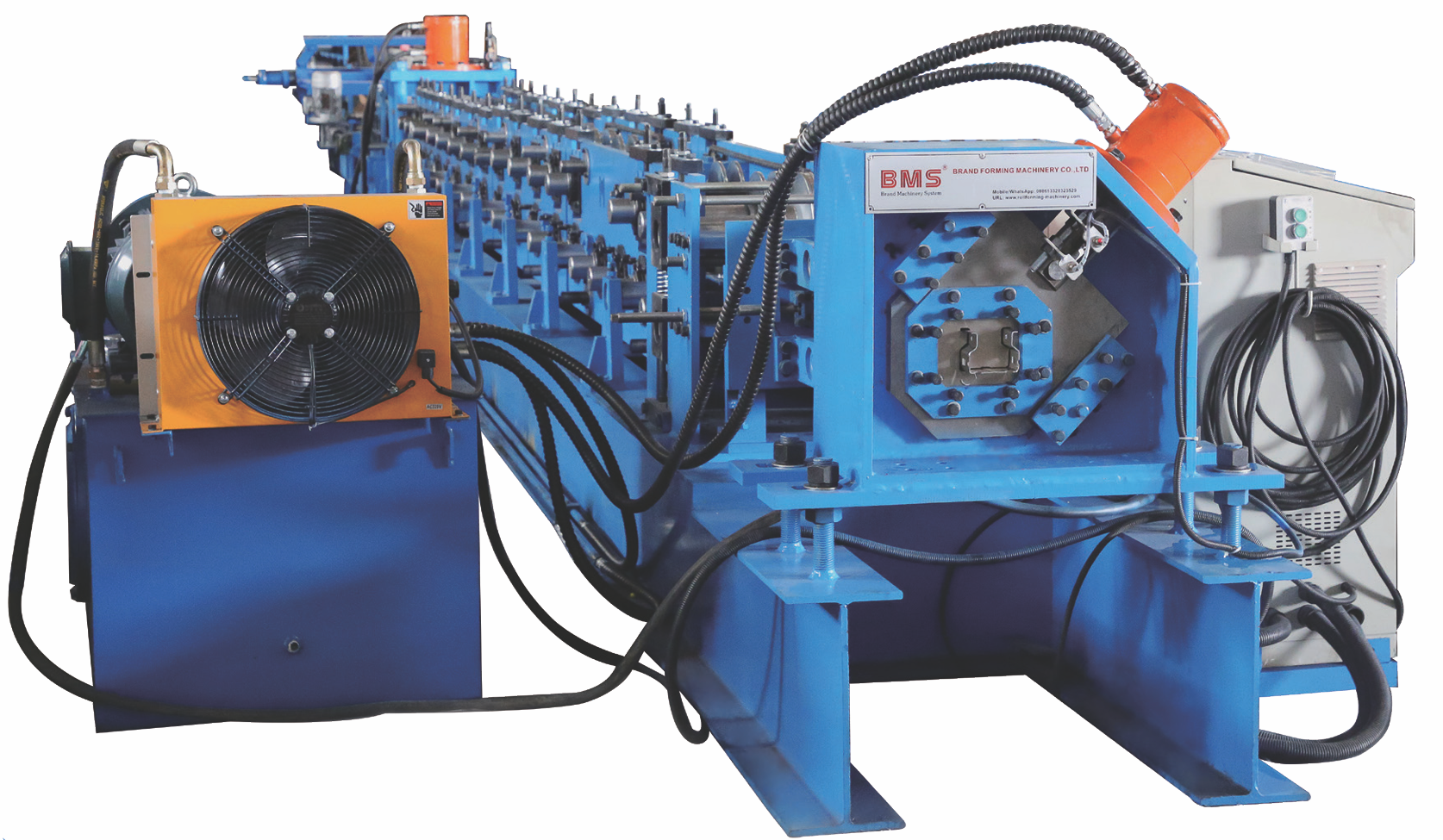

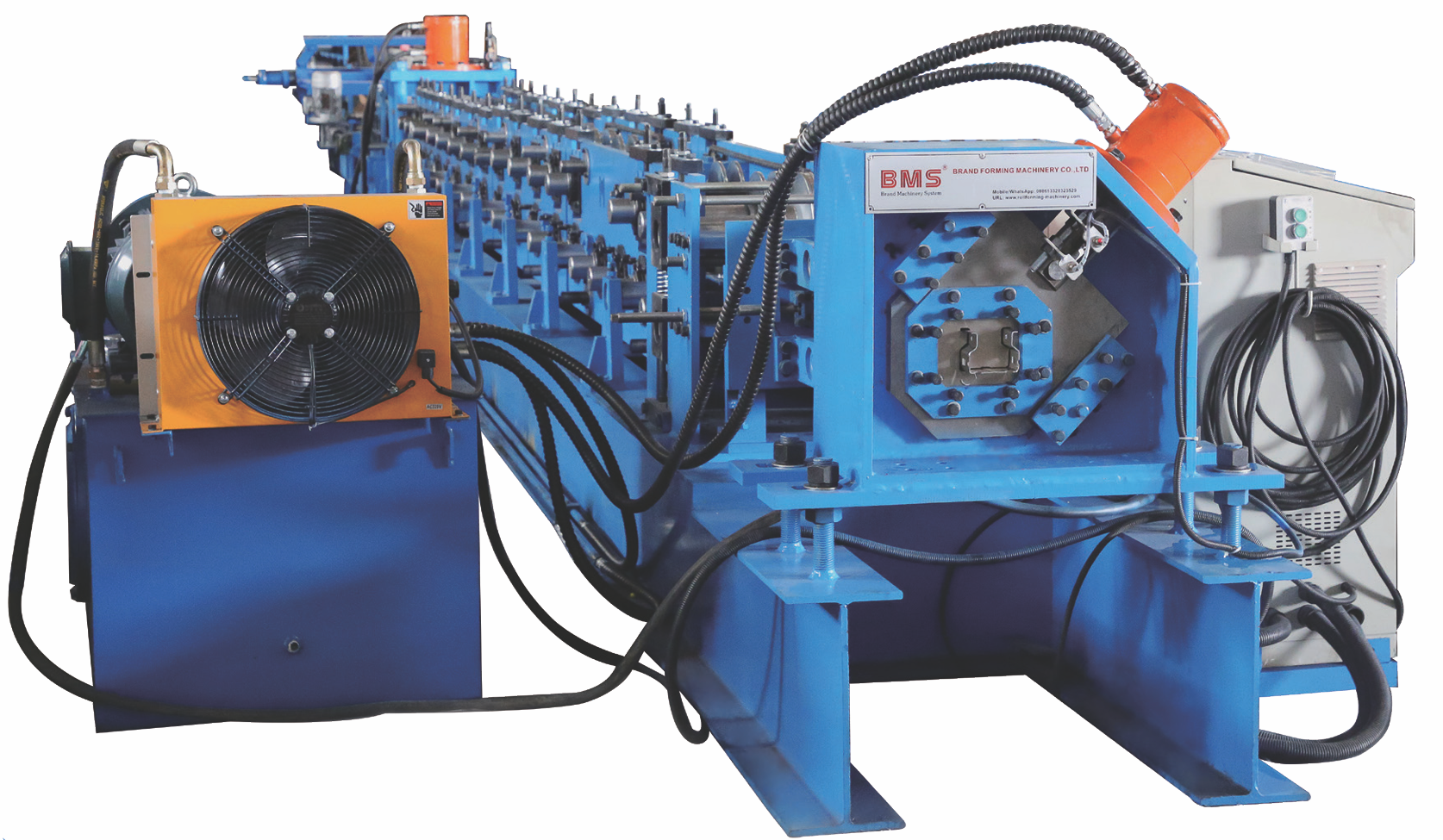

Maszyny do formowania rolki

Maszyny do formowania rolki to wyspecjalizowany sprzęt zaprojektowany do wykonywania procesu formowania rolki. Różnią się złożonością i wielkością w zależności od produkowanych profili i wymaganej ilości produkcji.

Maszyny do stadn

Maszyny te wytwarzają komponenty kadrowania stosowane w budownictwie, takie jak kołki i ścieżki dla ścian partycji. Obsługują różne rozmiary i wskaźniki stali, zapewniając elastyczność różnych wymagań budowlanych. Integracja uderzenia i cięcia pozwala na produkcję komponentów gotowych do montażu.

Bezszwowe maszyny rurowe

Bezszwowe maszyny do bułki rurowej tworzą rurki, tworząc i spawując krawędzie razem. Spawanie TIG jest powszechnie stosowane w procesie spawania ze względu na jego precyzję i kontrolę. Maszyny te wytwarzają rury do zastosowań w przemyśle motoryzacyjnym, budowlanym i produkcyjnym.

Maszyny owinięte

Maszyny tworzące bułkę opakowania tworzą kołnierze lub krawędzie na blachy, tworząc profile w kształcie litery L lub złożone kołnierze. Są one używane do produkcji komponentów, takich jak ramki drzwi, ramki okien i inne elementy architektoniczne. Maszyny zapewniają duże prędkości i mogą wytwarzać skomplikowane profile z precyzją.

Aplikacje i produkty

Formowanie Roll znajduje zastosowania w różnych branżach ze względu na wszechstronność i wydajność. Zdolność do wytwarzania złożonych profili o spójnej jakości sprawia, że nieoceniona jest w elementach produkcyjnych dla różnych sektorów.

Przemysł budowlany

W budownictwie formowanie rolki wytwarza metalowe dachy, bocznicę, rynny i komponenty kadrowania. Precyzja i spójność zapewniają, że materiały budowlane bezproblemowo pasują do siebie, zwiększając integralność strukturalną i estetyczną atrakcyjność budynków. Zdolność do wytwarzania długich długości bez połączeń zmniejsza punkty upływu w zastosowaniach dachowych i bocznicy.

Przemysł motoryzacyjny

Sektor motoryzacyjny wykorzystuje formowanie rolki do wytwarzania części takich jak ścieżki siedzeń, zderzaki i komponenty konstrukcyjne. Siła i precyzja części tworzonych w rolkach przyczyniają się do bezpieczeństwa i wydajności pojazdu. Zaawansowane stale o wysokiej wytrzymałości można uformować w skomplikowane kształty, zmniejszając masę przy jednoczesnym zachowaniu integralności strukturalnej.

Produkcja urządzeń

Urządzenia często wymagają metalowych komponentów o określonych profilach ramek, wsporników i obudów. Formowanie rolki zapewnia możliwość wydajnego i wysokiej precyzji wytwarzania tych części. Konsekwentna jakość zapewnia, że linie montażowe działają płynnie, zmniejszając przestoje i zwiększając wydajność.

Wniosek

Formowanie rolki to kamień węgielny we współczesnej produkcji, oferowaniu wydajności, precyzji i wszechstronności. Jego zdolność do wytwarzania złożonych profili w dużych ilościach sprawia, że jest to niezbędny proces w branżach, od budowy po motoryzację. Postępy technologiczne nadal zwiększają swoje możliwości, integrując systemy automatyzacji i kontroli, które dodatkowo poprawiają jakość i obniżają koszty.

Zrozumienie procesu formowania rolki umożliwia producentom i inżynierom pełne wykorzystanie jego korzyści. Integracja Maszyny do formowania rolki dostosowane do określonych aplikacji zwiększają wydajność i otwierają możliwości innowacji w projektowaniu produktu. W miarę ewolucji branż formowanie rolki pozostaje krytycznym procesem dostosowującym się do nowych materiałów i wymagań, utrzymując jego znaczenie i znaczenie.

Często zadawane pytania (FAQ)

1. Jaka jest główna zaleta formowania się w innych procesach formowania metalu?

Formowanie rolki oferuje ciągłą produkcję złożonych profili o wysokiej precyzji i spójności. Umożliwia wydajne produkcję długich długości bez połączeń, zmniejszenie odpadów materiałowych i kosztów energii w porównaniu z procesami takimi jak wytłaczanie lub stemplowanie.

2

Tak, formowanie rolki może przetwarzać zaawansowane stale o wysokiej wytrzymałości i inne wymagające materiały. Stopniowy proces zginania zmniejsza obciążenie materiału, umożliwiając tworzenie metali o wysokiej wytrzymałości bez uszczerbku dla integralności strukturalnej.

3. W jaki sposób technologia takie jak CNC i PLC zwiększają proces tworzenia rolki?

Maszyny CNC zapewniają programowalną kontrolę nad pozycjami i ruchami rolki, umożliwiając szybkie regulacje i precyzyjne tworzenie profili. PLC zarządzają sekwencjonowaniem i czasem operacji, zapewniając synchronizację i monitorowanie w czasie rzeczywistym, co zwiększa wydajność i kontrolę jakości.

4. Jakie rodzaje produktów są powszechnie wytwarzane przy użyciu formowania rolki?

Formowanie rolki służy do produkcji szerokiej gamy produktów, w tym metalowych dachów i bocznicy, części samochodowych, takich jak zderzaki i torby siedzeń, ramki urządzeń, komponenty konstrukcyjne i inne. Jego wszechstronność pozwala na zastosowania w różnych branżach.

5. Czy możliwe jest włączenie operacji wtórnych, takich jak uderzenie i spawanie w linii formowania przechyłu?

Tak, wtórne operacje, takie jak uderzenie, wycięcie, wytłaczanie i spawanie, można zintegrować z linią formowania przechyłu. Integracja ta zwiększa wydajność, eliminując potrzebę osobnych kroków przetwarzania i skraca czas produkcji.

6. W jaki sposób formowanie rolki przyczynia się do oszczędności kosztów w produkcji?

Formowanie rolki zmniejsza koszty poprzez wydajne zużycie materiałów, minimalne odpady i niskie zużycie energii, ponieważ działa w temperaturze pokojowej. Automatyzacja i duże prędkości produkcyjne zmniejszają koszty pracy i zwiększają produkcję, co prowadzi do niższego kosztu na jednostkę.

7. Jakie względy są ważne przy wyborze metalu do tworzenia rolki?

Ważne rozważania obejmują plastyczność materiału, wytrzymałość, grubość i pożądane właściwości produktu końcowego, takie jak odporność na korozję lub przewodność. Metal musi być odpowiedni do stopniowego odkształcenia bez pękania, aby osiągnąć wymagany profil.