Rollvorming is een essentieel productieproces dat metalen vellen transformeert in gewenste profielen door continu buigen. Het is een methode die veel wordt gebruikt in verschillende industrieën vanwege de efficiëntie en het vermogen om complexe dwarsdoorsneden met precisie te produceren. We gaan diep in op de ingewikkeldheden van het vormen van rollen, het onderzoeken van de processen, technologische vooruitgang, voordelen en toepassingen. Deze uitgebreide analyse biedt waardevolle inzichten in waarom het vormen van rollen onmisbaar is in de moderne productie.

Het begrijpen van rolvorming is cruciaal voor industrieën die afhankelijk zijn van metalen componenten met specifieke profielen. Het aanpassingsvermogen en de efficiëntie van het proces maken het een voorkeurskeuze voor het produceren van lange lengtes van metaalprofielen met consistente kwaliteit. Door te hefboomwerking Roll -vormmachines , fabrikanten bereiken een hoge productiviteit met behoud van precisie.

Wat vormt rol?

Rollvorming is een continue buigbewerking waarbij een lange strook metaal, meestal opgerold staal, wordt doorgegeven door sets rollen die op opeenvolgende tribunes zijn gemonteerd. Elke set voert een incrementeel deel van de bocht uit totdat de gewenste dwarsdoorsnede is verkregen. Het is een ideaal proces voor het produceren van constant profiele onderdelen met lange lengtes en in grote hoeveelheden.

Het proces begint met een grote spoel met metaal, variërend van 1 inch tot 30 inch breed en 0,012 tot 0,2 inch dik. Het metaal wordt gevoed door een toegangsgids die het goed uitlijnt als het de rollen van de molen binnenkomt. De rollen zijn precies bewerkt om overeen te komen met het gewenste profiel, waardoor nauwkeurigheid en consistentie tijdens de productierun worden gewaarborgd.

Het roll -vormingsproces

Het rolvormingsproces is een geavanceerde methode waarbij verschillende fasen zijn om plat metaal om te zetten in ingewikkelde profielen. Elke fase is essentieel om het eindproduct te bereiken met de gewenste specificaties en kwaliteit.

Ontkoppeling en voorbereiding

Het proces begint met het ontrollen van de metalen strip. Grote spoelen worden gemonteerd op een ongebruikelijke of decoilermachine, die het metaal in de lijn voedt. Het metaal kan een natuurlijke kromming hebben door opgerold te worden, zodat het door een leveler of flattener gaat om een set te elimineren en ervoor te zorgen dat het plat is voordat hij zich vormt. Een goede afstemming is in dit stadium van cruciaal belang om defecten in het eindproduct te voorkomen.

Pre-press-operaties

Voordat het metaal de vormende rollen bereikt, kan het pre-press bewerkingen ondergaan, zoals ponsen, inkeping of reliëf. Deze bewerkingen voegen functies zoals gaten, slots of inkepingen toe zonder dat secundaire verwerking nodig heeft. Het integreren van deze stappen in de rolvormingslijn verbetert de efficiëntie en vermindert de productietijd.

Geavanceerde automatisering zorgt voor precieze controle tijdens pre-press-bewerkingen. Programmeerbare logische controllers (PLC's) beheren de timing en sequencing, zodat elke functie nauwkeurig wordt geplaatst. Deze integratie is van vitaal belang voor het produceren van complexe componenten die voldoen aan strikte specificaties.

De vormgevende fasen

Het hart van het roll -vormingsproces ligt in de vormende fasen. De metalen strip gaat door een reeks rolstations, die elk incrementele buiging uitvoeren. De rollen zijn precies ontworpen met behulp van een bloempatroon, dat de volgorde van vormen legt die het metaal zal nemen naarmate het door de molen vordert.

Computer-aided Design (CAD) en Computer-Aided Manufacturing (CAM) software spelen een cruciale rol bij het ontwerpen van de rol die sterft en de vormingssequentie. Met deze technologieën kunnen ingenieurs het proces simuleren, de rolvormen optimaliseren en potentiële problemen voorspellen vóór de productie, het verbeteren van de efficiëntie en het verlagen van de kosten.

Cutoff en ontslag

Nadat het metaal het gewenste profiel heeft bereikt, wordt het tot lengte gesneden. Dit kan worden gedaan met behulp van een voorgesneden dobbelsteen, waarbij het metaal wordt gesneden voordat het wordt gevormd, of een post-gesneden dobbelsteen, waar het wordt gesneden na het vormen. Post-cut sterft komt vaker voor, omdat ze continue werking en hogere efficiëntie mogelijk maken.

Het afsnijmechanisme moet synchroniseren met de lijnsnelheid om precieze lengtes te garanderen zonder de productie te vertragen. Geavanceerde systemen gebruiken vliegende cutoffs die met het materiaal bewegen, waardoor de snede wordt gesneden zonder de lijn te stoppen. De voltooide onderdelen worden vervolgens ontslagen voor verpakking of verdere verwerking.

Technische vooruitgang bij het vormen van rollen

Technologische innovaties hebben het rolvormingsproces aanzienlijk verbeterd. Integratie van CNC -machines en PLC's heeft veel aspecten van het proces geautomatiseerd, waardoor de precisie wordt vergroot en het potentieel voor menselijke fouten wordt verminderd. Met deze vorderingen kunnen complexe vormen en profielen worden gevormd met hoge consistentie en herhaalbaarheid.

CNC -machines zorgen voor programmeerbare besturing van de rollen, waardoor snelle aanpassingen en installaties voor verschillende profielen mogelijk worden. Deze flexibiliteit is essentieel voor fabrikanten die een verscheidenheid aan onderdelen moeten produceren zonder uitgebreide downtime tussen omschakelen. De mogelijkheid om programma's op te slaan en terug te halen, versnelt de productie en verbetert de efficiëntie.

PLC's beheren de timing, sequencing en coördinatie van verschillende componenten in de roll -vormlijn. Ze zorgen ervoor dat bewerkingen zoals ponsen, snijden en embossing worden gesynchroniseerd met de lijnsnelheid. Real-time monitoring en diagnostiek verstrekt door PLC's verbeteren de procescontrole en zorgen voor onmiddellijke aanpassingen als afwijkingen optreden.

Voordelen en voordelen van rolvorming

Roll -vorming biedt talloze voordelen die het een voorkeursmethode maken voor metaalvorming in veel industrieën. De voordelen ervan komen voort uit efficiëntie, kosteneffectiviteit en het vermogen om complexe profielen met hoge precisie te produceren.

Efficiëntie

De continue aard van rolvorming zorgt voor een hoge volume productie met minimale downtime. Omdat het proces is geautomatiseerd, vermindert het de noodzaak van handmatige interventie, waardoor de arbeidskosten dalen. De integratie van pre-press-bewerkingen elimineert de noodzaak van secundaire verwerking, waardoor de efficiëntie verder wordt verbeterd.

Kosteneffectiviteit

Rolvorming is een koud vormend proces, wat betekent dat het niet vereist is om het metaal te verwarmen. Dit bespaart energiekosten die verband houden met verwarming en vermindert de thermische spanning op het metaal. Het precieze ontwerp van rollen minimaliseert materiaalafval, waardoor de kosten per eenheid worden verlaagd en het economisch voordelig wordt voor grote productieruns.

Flexibiliteit en precisie

Het proces is geschikt voor een breed scala aan metalen, waaronder staal, aluminium en koper. Het maakt het mogelijk om ingewikkelde profielen en complexe vormen te creëren die met andere methoden een uitdaging kunnen zijn. De precisie van rolvorming zorgt voor consistente kwaliteit in alle delen, het handhaven van strakke toleranties en hoge oppervlakteafwerkingsnormen.

Metalen die worden gebruikt bij rolvorming

Rolvorming is veelzijdig in de soorten metalen die het kan verwerken. De selectie van metaal hangt af van de vereisten van de toepassing, zoals sterkte, geleidbaarheid, gewicht en corrosieweerstand.

Ferrometalen

Ferrometalen bevatten ijzer en staan bekend om hun sterkte en duurzaamheid. Gemeenschappelijke ferrometalen die worden gebruikt bij rolvorming zijn onder meer:

Staal: veel gebruikt vanwege de sterkte en veelzijdigheid.

Roestvrij staal: biedt corrosieweerstand en is ideaal voor toepassingen die duurzaamheid vereisen.

Gegalvaniseerd staal: gecoat met zink voor verbeterde corrosieweerstand, geschikt voor buitentoepassingen.

Niet-ferrometalen

Niet-ferrometalen bevatten geen ijzer en worden gekozen voor eigenschappen zoals geleidbaarheid en gewicht. Gemeenschappelijke non-ferrometalen zijn onder meer:

Aluminium: lichtgewicht en corrosiebestendig, gebruikt in ruimtevaart- en auto-industrie.

Koper: uitstekende elektrische geleidbaarheid, gebruikt in elektrische componenten.

Brass: een legering van koper en zink, bekend om zijn bewerkbaarheid en corrosieweerstand.

Soorten rolvormingsprocessen

Verschillende rolvormingsprocessen worden gebruikt, afhankelijk van het gewenste profiel en de toepassing. Elke methode biedt unieke voordelen en is geschikt voor specifieke soorten producten.

Vorm rollend

Vormrollen omvat het vormen van metaal in specifieke dwarsdoorsnedeprofielen zonder de dikte van het materiaal te veranderen. Het wordt vaak gebruikt om balken, kanalen en rails te produceren. Het proces vereist precieze rolontwerpen om de ingewikkelde vormen te bereiken.

Ring rollend

Ring Rolling produceert naadloze ringen door een kleinere diameterring in een grotere ring te rollen. Het wordt gebruikt voor productieringen voor lagers, flenzen en spullen. Het proces verbetert de mechanische eigenschappen van de ring vanwege de materiaalvervorming.

Roll buiging

Roll -buigvorm vormen grote straalbuigen in metalen platen of secties. Het wordt bereikt door het materiaal door rollen te geven die druk uitoefenen om de gewenste kromming te creëren. Deze methode wordt gebruikt voor het produceren van componenten zoals buizen, pijpen en cilindrische schelpen.

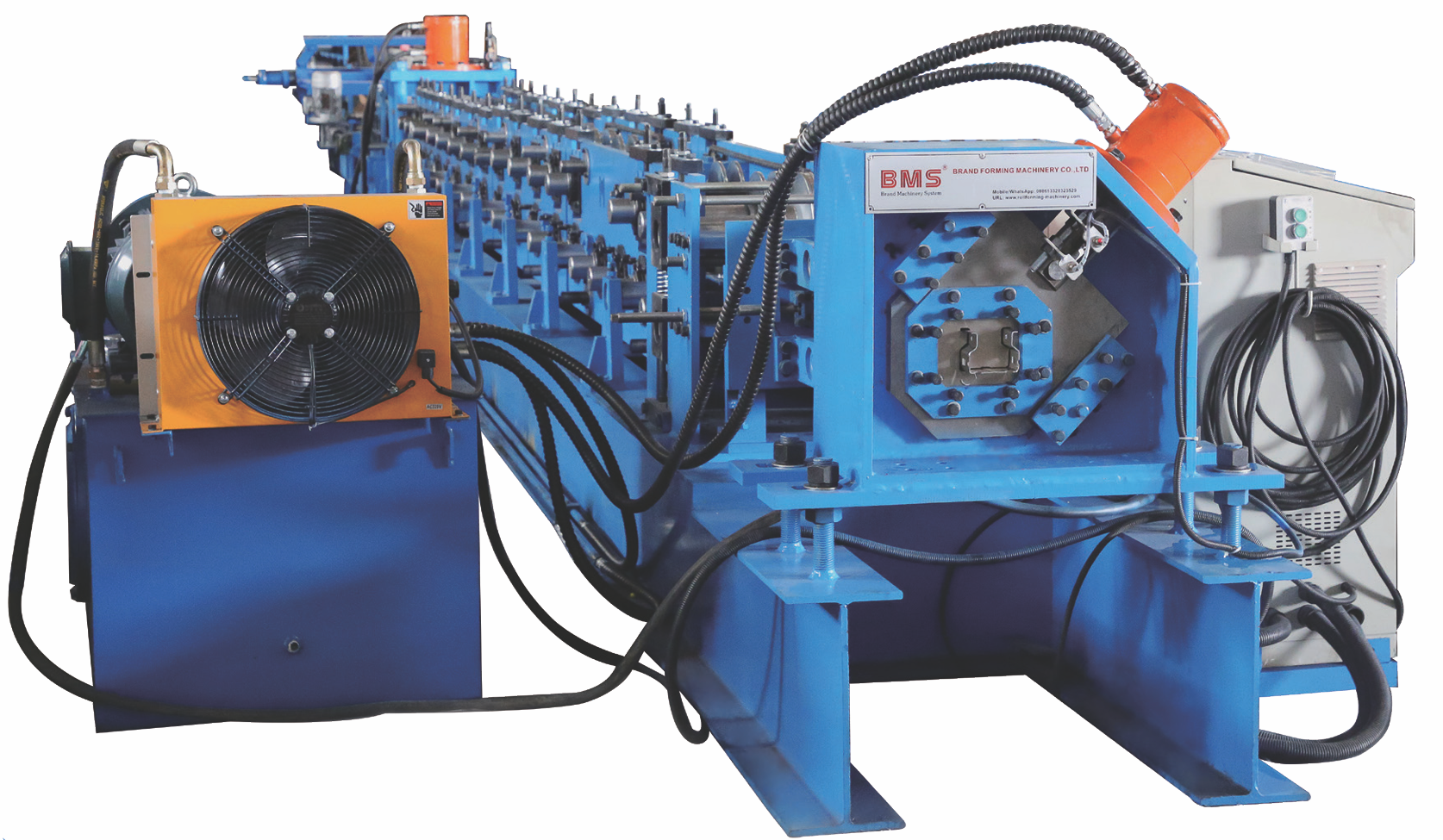

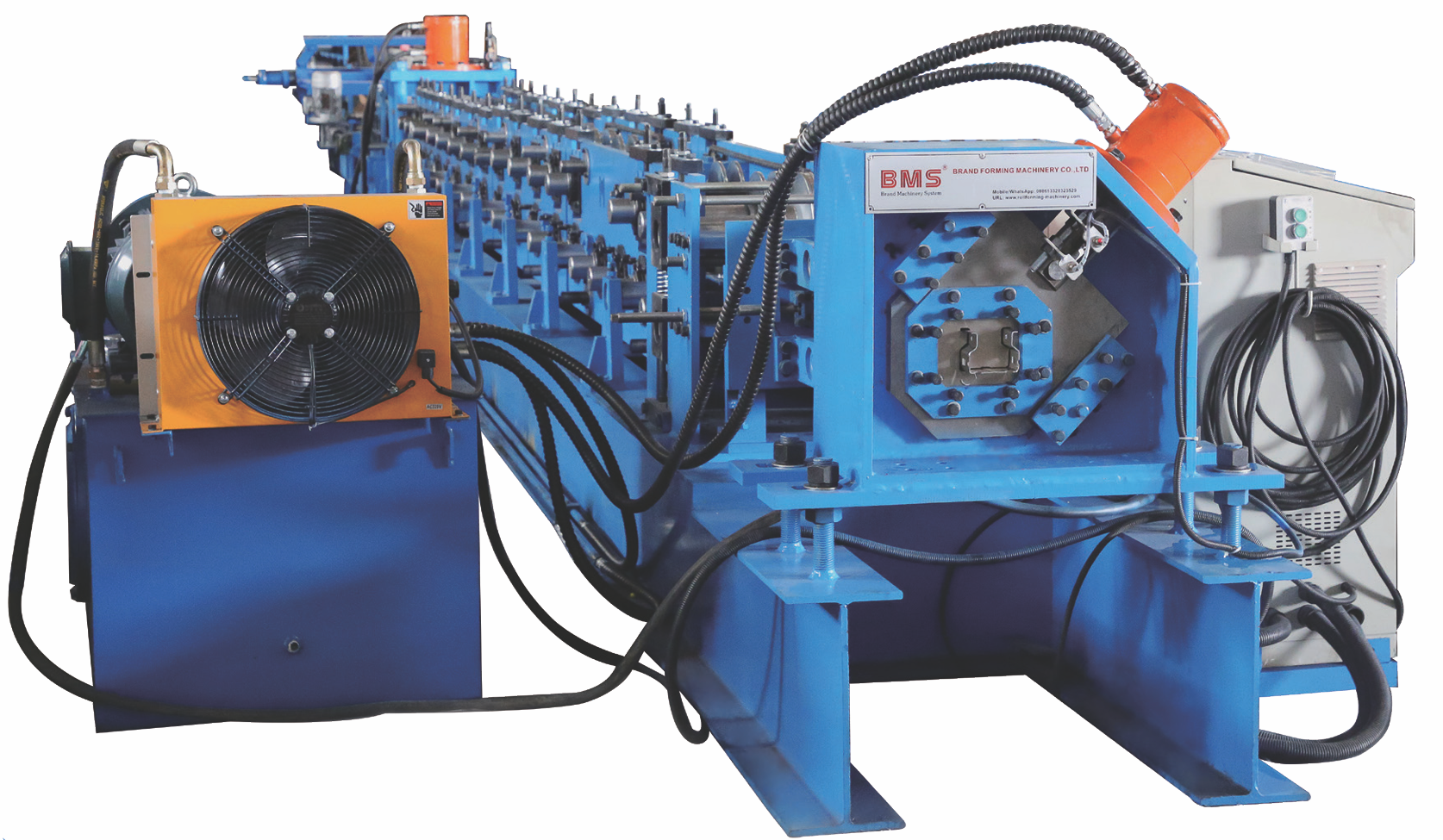

Roll -vormmachines

Roll -vormmachines zijn gespecialiseerde apparatuur die is ontworpen om het rolvormingsproces uit te voeren. Ze variëren in complexiteit en grootte, afhankelijk van de profielen die ze produceren en het vereiste productievolume.

Stud- en trackmachines

Deze machines produceren framingcomponenten die in de constructie worden gebruikt, zoals studs en sporen voor partitiemuren. Ze verwerken verschillende maten en meters van staal en bieden flexibiliteit voor verschillende bouwvereisten. De integratie van ponsen en snijden zorgt voor de productie van componenten die klaar zijn voor montage.

Naadloze buismachines

Naadloze buisrolvormingsmachines maken buizen door de randen aan elkaar te vormen en te lassen. TIG -lassen worden vaak gebruikt voor het lasproces vanwege de precisie en controle. Deze machines produceren buizen voor toepassingen in automobiel-, bouw- en productie -industrie.

Wikkelmachines

Wikkelrolvormingsmachines vormen flenzen of randen op plaatmetaal, waardoor L-vormige profielen of complexe flenzen ontstaan. Ze worden gebruikt bij het produceren van componenten zoals deurframes, raamframes en andere architecturale elementen. De machines leveren hoge snelheden en kunnen ingewikkelde profielen met precisie produceren.

Toepassingen en producten

Roll -vorming vindt toepassingen in verschillende industrieën vanwege de veelzijdigheid en efficiëntie. De mogelijkheid om complexe profielen met consistente kwaliteit te produceren, maakt het van onschatbare waarde in productiecomponenten voor verschillende sectoren.

Bouwindustrie

In de constructie produceert rolvorming metalen dakbedekking, gevelbeplating, goten en framingcomponenten. De precisie en consistentie zorgen ervoor dat bouwmaterialen naadloos in elkaar passen, waardoor de structurele integriteit en esthetische aantrekkingskracht van gebouwen worden verbeterd. Het vermogen om lange lengtes te produceren zonder gewrichten vermindert lekkagepunten in dak- en gevelbekledingstoepassingen.

Auto -industrie

De automobielsector maakt gebruik van rolvorming om onderdelen te produceren zoals stoelen, bumpers en structurele componenten. De sterkte en precisie van roll-gevormde onderdelen dragen bij aan voertuigveiligheid en prestaties. Geavanceerde staalsoorten met hoge sterkte kunnen worden gevormd in ingewikkelde vormen, waardoor het gewicht wordt verminderd met behoud van de structurele integriteit.

Appliance Manufacturing

Apparaten vereisen vaak metaalcomponenten met specifieke profielen voor frames, steunen en behuizingen. Rolvorming biedt de mogelijkheid om deze onderdelen efficiënt en met een hoge precisie te produceren. De consistente kwaliteit zorgt ervoor dat assemblagelijnen soepel werken, waardoor downtime wordt verminderd en de productiviteit verhoogt.

Conclusie

Rollvorming is een hoeksteen in de moderne productie, die efficiëntie, precisie en veelzijdigheid biedt. Het vermogen om complexe profielen in grote volumes te produceren, maakt het een essentieel proces in industrieën, variërend van constructie tot automotive. Technologische vooruitgang blijft de mogelijkheden ervan verbeteren, de integratie van automatiserings- en besturingssystemen die de kwaliteit verder verbeteren en de kosten verlagen.

Inzicht in het roll -vormingsproces stelt fabrikanten en ingenieurs in staat om de voordelen ervan volledig te benutten. De integratie van Roll -vormmachines op maat van specifieke toepassingen verhogen de productiviteit en opent kansen voor innovatie in productontwerp. Naarmate de industrie evolueert, blijft het vormen van rollen een kritisch proces dat zich aanpast aan nieuwe materialen en vereisten, waardoor de relevantie en het belang behouden blijft.

Veelgestelde vragen (veelgestelde vragen)

1. Wat is het primaire voordeel van rol dat zich vormt ten opzichte van andere metaalvormingsprocessen?

Rollvorming biedt continue productie van complexe profielen met hoge precisie en consistentie. Het zorgt voor een efficiënte productie van lange lengtes zonder gewrichten, waardoor materiaalafval en energiekosten worden verlaagd in vergelijking met processen zoals extrusie of stempelen.

2. Kan rollende handgreep hoogwaardig materiaal zoals geavanceerd hoogwaardig staal?

Ja, rolvorming kan geavanceerde hoogwaardig staal en andere uitdagende materialen verwerken. Het geleidelijke buigproces vermindert de druk op het materiaal, waardoor de vorming van metalen met hoge sterkte mogelijk is zonder structurele integriteit in gevaar te brengen.

3. Hoe verbetert technologie zoals CNC en PLC het rolvormingsproces?

CNC -machines bieden programmeerbare controle over rolposities en bewegingen, waardoor snelle aanpassingen en precieze vorming van profielen mogelijk worden. PLC's beheren de sequencing en timing van bewerkingen, waarvoor synchronisatie en realtime monitoring worden gewaarborgd, wat de efficiëntie en kwaliteitscontrole verbetert.

4. Welke soorten producten worden vaak gemaakt met behulp van rolvorming?

Rolvorming wordt gebruikt om een breed scala aan producten te produceren, waaronder metalen dakbedekking en gevelbeplating, auto -onderdelen zoals bumpers en stoelbanen, apparaatkaders, structurele componenten en meer. De veelzijdigheid maakt toepassingen in verschillende industrieën mogelijk.

5. Is het mogelijk om secundaire bewerkingen op te nemen, zoals ponsen en lassen in de roll -vormlijn?

Ja, secundaire bewerkingen zoals ponsen, inkeping, reliëf en lassen kunnen worden geïntegreerd in de roll -vormingslijn. Deze integratie verbetert de efficiëntie door de behoefte aan afzonderlijke verwerkingsstappen te elimineren en vermindert de productietijd.

6. Hoe draagt rolvorming bij aan kostenbesparingen in de productie?

Rolvorming verlaagt de kosten door efficiënt materiaalgebruik, minimaal afval en een laag energieverbruik, omdat het bij kamertemperatuur werkt. De automatisering en hoge productiesnelheden verlagen de arbeidskosten en verhogen de output, wat leidt tot lagere kosten per eenheid.

7. Welke overwegingen zijn belangrijk bij het selecteren van een metaal voor het vormen van rollen?

Belangrijke overwegingen omvatten de ductiliteit, sterkte, dikte en de gewenste eigenschappen van het materiaal van het eindproduct zoals corrosieweerstand of geleidbaarheid. Het metaal moet geschikt zijn voor geleidelijke vervorming zonder te kraken om het vereiste profiel te bereiken.