Formiranje rola je vitalni proces proizvodnje koji metalnim listovima pretvara u željene profile kontinuiranim savijanjem. To je metoda koja se široko koristi u različitim industrijama zbog njegove učinkovitosti i sposobnosti stvaranja složenih presjeka s preciznošću. Duboko smo uronili u sitnice formiranja kotrljanja, istraživanja njegovih procesa, tehnološkog napretka, koristi i primjena. Ova sveobuhvatna analiza daje vrijedan uvid u to zašto je formiranje kotrljanja neophodno u modernoj proizvodnji.

Razumijevanje formiranja kotrljanja ključno je za industrije koje se oslanjaju na metalne komponente s određenim profilima. Prilagodljivost i učinkovitost procesa čine ga preferiranim izborom za proizvodnju dužine metalnih profila s konzistentnom kvalitetom. Iskorištavanjem Strojevi za formiranje valjaka , proizvođači postižu visoku produktivnost uz održavanje preciznosti.

Što je formiranje kotrljanja?

Formiranje kotrljanja je kontinuirana operacija savijanja u kojoj se dugačka traka od metala, obično namotanog čelika, prolazi kroz setove kolutima montiranih na uzastopnim stalcima. Svaki set izvodi inkrementalni dio zavoja dok se ne dobije željeni presjek. To je idealan proces za proizvodnju dijelova stalnog profila s dugim duljinama i u velikim količinama.

Proces započinje velikom zavojnicom lima, u rasponu od 1 inča do 30 inča i debljine 0,012 do 0,2 inča. Metal se hrani kroz ulazni vodič koji ga pravilno poravnava dok ulazi u peciva mlina. Rolls se precizno obrađuje tako da odgovaraju željenom profilu, osiguravajući točnost i dosljednost tijekom cijelog proizvodnog vožnje.

Postupak formiranja kotrljanja

Proces formiranja kotrljanja sofisticirana je metoda koja uključuje nekoliko faza za transformiranje ravnog metala u zamršene profile. Svaka je faza ključna za postizanje konačnog proizvoda s željenim specifikacijama i kvalitetom.

Neprekida i priprema

Proces započinje uklanjanjem metalne trake. Velike zavojnice montirane su na stroj za gašenje ili dekoiler, koji metal unosi u liniju. Metal može imati prirodnu zakrivljenost od namotavanja, tako da prolazi kroz niveder ili ravnanje kako bi se uklonila bilo koji set i osigurala da je ravna prije formiranja. Pravilno usklađivanje u ovoj je fazi presudno kako bi se spriječile nedostatke u konačnom proizvodu.

Operacije pred-preša

Prije nego što metal dođe do formirajućih valjaka, može proći prethodne premca poput probijanja, urezanja ili utiskivanja. Ove operacije dodaju značajke poput rupa, utora ili udubljenja bez potrebe za sekundarnom obradom. Integriranje ovih koraka u liniju formiranja kotrljanja povećava učinkovitost i smanjuje vrijeme proizvodnje.

Napredna automatizacija omogućuje preciznu kontrolu tijekom prethodnih premca. Programabilni logički kontroleri (PLC) upravljaju vremenom i sekvenciranjem, osiguravajući da se svaka značajka točno postavi. Ova je integracija od vitalnog značaja za proizvodnju složenih komponenti koje zadovoljavaju stroge specifikacije.

Faze formiranja

Srce procesa formiranja kotrljanja leži u fazama formiranja. Metalna traka prolazi kroz niz stanica kotrljanja, a svaka je izvodila inkrementalno savijanje. Valjci su precizno dizajnirani pomoću uzorka cvijeća, koji postavlja niz oblika koje će metal imati dok napreduje kroz mlin.

Računalno dizajnirani (CAD) i računalno proizvodni softver (CAM) igraju ključnu ulogu u dizajniranju kolutnih matrica i formacijskog slijeda. Ove tehnologije omogućuju inženjerima da simuliraju proces, optimiziraju oblike valjka i predviđaju potencijalne probleme prije proizvodnje, poboljšanja učinkovitosti i smanjenja troškova.

Presjek i pražnjenje

Nakon što metal postigne željeni profil, reže se na duljinu. To se može učiniti pomoću prethodno izrezanog matrice, gdje je metal izrezan prije formiranja, ili nakon izrezanog matrice, gdje je izrezan nakon formiranja. Poslijedni matrice češće su jer omogućuju kontinuirani rad i veću učinkovitost.

Mehanizam za isključivanje mora se sinkronizirati s brzinom linije kako bi se osiguralo precizne duljine bez usporavanja proizvodnje. Napredni sustavi koriste leteće granice koje se kreću materijalom, čineći rez bez zaustavljanja linije. Gotovi dijelovi se zatim ispuštaju na pakiranje ili daljnju obradu.

Tehnički napredak u formiranju kotrljanja

Tehnološke inovacije značajno su poboljšale proces formiranja kotrljanja. Integracija CNC strojeva i PLC -a automatizirala je mnoge aspekte procesa, povećavajući preciznost i smanjujući potencijal za ljudsku pogrešku. Ovi napredak omogućava formiranje složenih oblika i profila s visokom konzistencijom i ponovljivošću.

CNC strojevi omogućuju programabilnu kontrolu nad valjkama, omogućujući brza podešavanja i postavke za različite profile. Ova je fleksibilnost ključna za proizvođače koji trebaju proizvesti različite dijelove bez opsežnog zastoja između promjena. Sposobnost pohranjivanja i opoziva programa ubrzava proizvodnju i povećava učinkovitost.

PLC -ovi upravljaju vremenom, sekvenciranjem i koordinacijom različitih komponenti u liniji formiranja kotrljanja. Oni osiguravaju da se operacije poput probijanja, rezanja i utiskivanja sinkroniziraju s brzinom linije. Praćenje i dijagnostika u stvarnom vremenu koje pruža PLC-ovi poboljšavaju kontrolu procesa i omogućuju neposredna prilagođavanja ako se pojave odstupanja.

Prednosti i prednosti formiranja kotrljanja

Roll forming nudi brojne prednosti koje ga čine preferiranom metodom za oblikovanje metala u mnogim industrijama. Njegove prednosti proizlaze iz učinkovitosti, isplativosti i mogućnosti proizvodnje složenih profila s velikom preciznošću.

Učinkovitost

Kontinuirana priroda formiranja kotrljanja omogućava proizvodnju velikih količina s minimalnim zastojem. Budući da je postupak automatiziran, smanjuje potrebu za ručnom intervencijom, smanjujući troškove rada. Integracija operacija prethodnog pritiska eliminira potrebu za sekundarnom obradom, dodatno povećavajući učinkovitost.

Ekonomičnost

Formiranje kotrljanja je postupak hladnog formiranja, što znači da ne zahtijeva grijanje metala. To štedi troškove energije povezanih s grijanjem i smanjuje toplinski napon na metalu. Precizan dizajn valjaka minimizira materijalni otpad, snižavajući troškove po jedinici i čini ga ekonomski povoljnim za velike proizvodne vožnje.

Fleksibilnost i preciznost

Proces može primiti širok izbor metala, uključujući čelik, aluminij i bakar. Omogućuje stvaranje zamršenih profila i složenih oblika koji bi mogli biti izazovni drugim metodama. Preciznost formiranja kotrljanja osigurava konzistentnu kvalitetu u svim dijelovima, održavajući uske tolerancije i visoke standarde završne obrade.

Metali koji se koriste u formiranju kotrljanja

Formiranje kotrljanja je svestrano u vrstama metala koje može obraditi. Odabir metala ovisi o zahtjevima aplikacije, poput čvrstoće, vodljivosti, težine i otpornosti na koroziju.

Željezni metali

Željezni metali sadrže željezo i poznati su po svojoj snazi i trajnosti. Uobičajeni željezni metali koji se koriste u formiranju kotrljanja uključuju:

Čelik: široko se koristi zbog svoje snage i svestranosti.

Nehrđajući čelik: nudi otpornost na koroziju i idealan je za primjene koje zahtijevaju izdržljivost.

Pocinčani čelik: obložen cinkom za pojačanu otpornost na koroziju, pogodno za primjenu na otvorenom.

Obojeni metali

Neobrazovni metali ne sadrže željezo i odabiru se za svojstva poput vodljivosti i težine. Uobičajeni obojeni metali uključuju:

Aluminij: lagan i otporan na koroziju, koji se koristi u zrakoplovnoj i automobilskoj industriji.

Bakar: Izvrsna električna vodljivost, koja se koristi u električnim komponentama.

Mesinga: legura bakra i cinka, poznata po svojoj obradivosti i otpornosti na koroziju.

Vrste procesa formiranja kotrljanja

Različiti se postupci formiranja valjanja koriste ovisno o željenom profilu i primjeni. Svaka metoda nudi jedinstvene prednosti i prikladna je za određene vrste proizvoda.

Valjanje oblika

Kotrljanje oblika uključuje oblikovanje metala u određene profile presjeka bez promjene debljine materijala. Obično se koristi za proizvodnju greda, kanala i tračnica. Proces zahtijeva precizne dizajne valjka za postizanje zamršenih oblika.

Kotrljanje prstena

Rolling prstena proizvodi bešavne prstenove valjanjem prstena manjeg promjera u veći. Koristi se za proizvodnju prstenova za ležajeve, prirubnice i mjenjačke praznine. Proces poboljšava mehanička svojstva prstena zbog deformacije materijala.

Savijanje kotrljanja

Savijanje kotrljanja tvori veliki polumjer savija se u metalnim pločama ili dijelovima. To se postiže prolaskom materijala kroz kolutove koji vrše pritisak kako bi se stvorila željena zakrivljenost. Ova se metoda koristi za proizvodnju komponenti poput cijevi, cijevi i cilindričnih školjki.

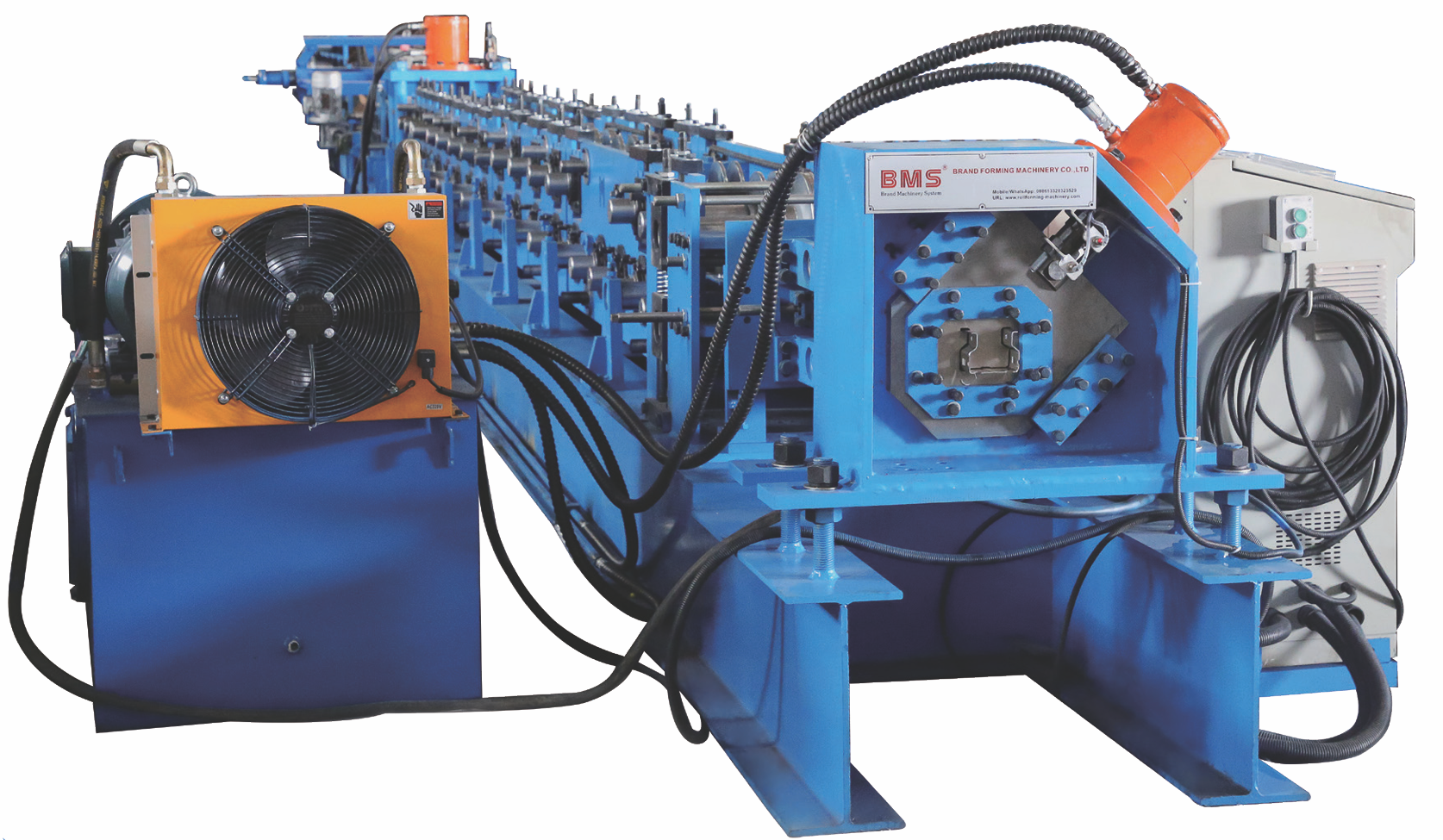

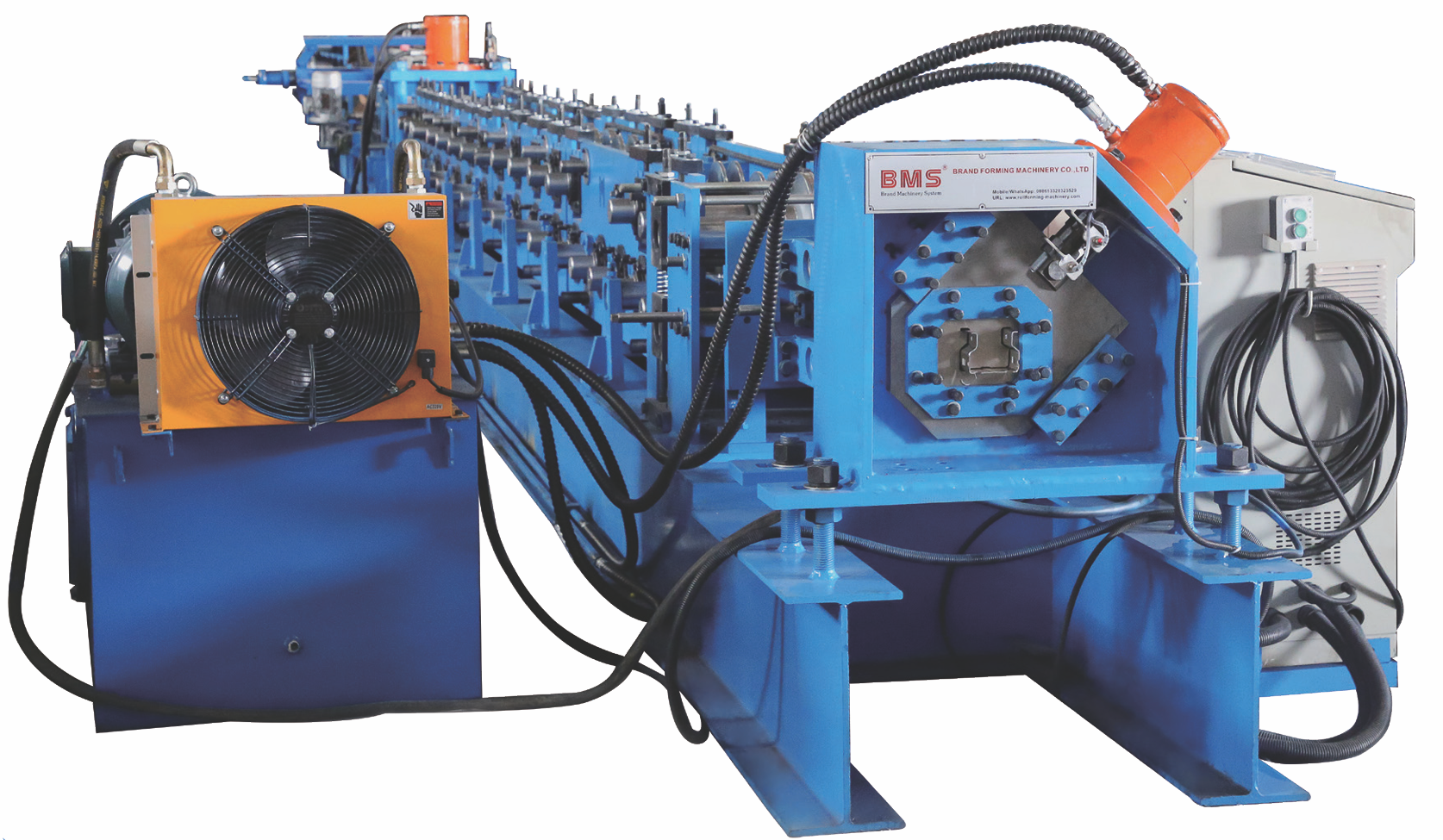

Strojevi za formiranje kotrljanja

Strojevi za formiranje kotrljanja specijalizirana su oprema dizajnirana za obavljanje procesa formiranja kotrljanja. Oni se razlikuju u složenosti i veličini ovisno o profilima koje proizvode i potrebnom količini proizvodnje.

Strojevi stud i staze

Ovi strojevi proizvode uokvirivanje komponenti koje se koriste u konstrukciji, kao što su klipovi i staze za zidove particije. Oni se bave različitim veličinama i mjeračima čelika, pružajući fleksibilnost različitim zahtjevima građevine. Integracija probijanja i rezanja omogućava proizvodnju komponenti spremnih za montažu.

Nepropusni cijevi strojevi

Strojevi za formiranje bešavnih cijevi za oblikovanje cijevi stvaraju i zavarivaju rubove zajedno. TIG zavarivanje se obično koristi za postupak zavarivanja zbog njegove preciznosti i kontrole. Ovi strojevi proizvode cijevi za primjenu u automobilskoj, građevinskoj i proizvodnoj industriji.

Strojevi

Strojevi za formiranje valjaka tvore prirubnice ili rubove na limu, stvarajući profile u obliku slova L ili složene prirubnice. Koriste se u proizvodnji komponenti poput okvira vrata, okvira prozora i drugih arhitektonskih elemenata. Strojevi isporučuju velike brzine i mogu precizno proizvesti zamršene profile.

Aplikacije i proizvodi

Formiranje Roll -a pronalazi aplikacije u različitim industrijama zbog svoje svestranosti i učinkovitosti. Sposobnost proizvodnje složenih profila s konzistentnom kvalitetom čini ga neprocjenjivim u proizvodnim komponentama za različite sektore.

Građevinska industrija

U konstrukciji, formiranje kotrljanja proizvodi metalne krovove, sporedne kolosijeke, oluke i komponente uokvirivanja. Preciznost i dosljednost osiguravaju da se građevinski materijali uklapaju bez problema, poboljšavajući strukturni integritet i estetsku privlačnost zgrada. Sposobnost stvaranja duge duljine bez spojeva smanjuje točke curenja u aplikacijama za krovove i sporedne kolosijeke.

Automobilska industrija

Automobilski sektor koristi formiranje kotrljanja za proizvodnju dijelova poput sjedala, odbojnika i strukturnih komponenti. Snaga i preciznost dijelova u obliku valjaka doprinose sigurnosti i performansama vozila. Napredni čelici visoke čvrstoće mogu se formirati u zamršene oblike, smanjujući težinu uz održavanje strukturnog integriteta.

Proizvodnja uređaja

Uređaji često zahtijevaju metalne komponente s određenim profilima za okvire, nosače i kućišta. Formiranje kotrljanja omogućuje mogućnost proizvodnje ovih dijelova učinkovito i s velikom preciznošću. Dosljedna kvaliteta osigurava da montažne linije djeluju glatko, smanjujući zastoj i povećavajući produktivnost.

Zaključak

Formiranje Roll -a je kamen temeljac u modernoj proizvodnji, nudeći učinkovitost, preciznost i svestranost. Njegova sposobnost stvaranja složenih profila u velikim količinama čini ga bitnim procesom u industrijama u rasponu od izgradnje do automobila. Tehnološki napredak i dalje poboljšava svoje mogućnosti, integrirajući sustave za automatizaciju i kontrolu koji dodatno poboljšavaju kvalitetu i smanjuju troškove.

Razumijevanje postupka formiranja kotrljanja omogućava proizvođačima i inženjerima da u potpunosti iskoriste njegove koristi. Integracija Strojevi za formiranje valjaka prilagođenih specifičnim aplikacijama povećavaju produktivnost i otvara mogućnosti za inovacije u dizajnu proizvoda. Kako se industrije razvijaju, formiranje kotrljanja ostaje kritični postupak koji se prilagođava novim materijalima i zahtjevima, održavajući njegovu relevantnost i važnost.

Često postavljana pitanja (FAQ)

1. Koja je glavna prednost formiranja kotrljanja u drugim procesima oblikovanja metala?

Roll forming nudi kontinuiranu proizvodnju složenih profila s visokom preciznošću i dosljednošću. Omogućuje učinkovitu proizvodnju duljine bez zglobova, smanjenje troškova otpada i energije u usporedbi s procesima poput ekstruzije ili žigosavanja.

2. Može li kotrljati ručicu visoke čvrstoće materijala poput naprednog čelika visoke čvrstoće?

Da, formiranje kotrljanja može obraditi napredne čelike visoke čvrstoće i druge izazovne materijale. Postupni postupak savijanja smanjuje naprezanje materijala, omogućujući stvaranje metala visoke čvrstoće bez ugrožavanja strukturnog integriteta.

3. Kako tehnologija poput CNC -a i PLC -a poboljšava postupak formiranja kotrljanja?

CNC strojevi pružaju programabilnu kontrolu nad pozicijama i pokretima valjka, omogućujući brza prilagođavanja i precizno stvaranje profila. PLC-ovi upravljaju sekvenciranjem i vremenom operacija, osiguravajući sinkronizaciju i praćenje u stvarnom vremenu, što povećava učinkovitost i kontrolu kvalitete.

4. Koje se vrste proizvoda obično izrađuju pomoću formiranja kotrljanja?

Forming Roll koristi se za proizvodnju širokog spektra proizvoda, uključujući metalni krov i sporedni kolosijek, automobilski dijelovi poput odbojnika i staza sjedala, okvira uređaja, strukturnih komponenti i još mnogo toga. Njegova svestranost omogućuje primjene u raznim industrijama.

5. Je li moguće uključiti sekundarne operacije poput probijanja i zavarivanja u liniji formiranja kotrljanja?

Da, sekundarne operacije poput probijanja, urezanja, utiskivanja i zavarivanja mogu se integrirati u liniju formiranja kotrljanja. Ova integracija povećava učinkovitost uklanjanjem potrebe za odvojenim koracima obrade i smanjuje vrijeme proizvodnje.

6. Kako formiranje Roll -a doprinosi uštedi troškova u proizvodnji?

Oblik kotrljanja smanjuje troškove učinkovitom upotrebom materijala, minimalnim otpadom i niskom potrošnjom energije jer djeluje na sobnoj temperaturi. Automatizacija i visoke brzine proizvodnje smanjuju troškove rada i povećavaju proizvodnju, što dovodi do nižih troškova po jedinici.

7. Koja su razmatranja važna pri odabiru metala za formiranje kotrljanja?

Važna razmatranja uključuju duktilnost materijala, čvrstoću, debljinu i željena svojstva konačnog proizvoda kao što su otpornost na koroziju ili vodljivost. Metal mora biti prikladan za postupnu deformaciju bez pucanja kako bi se postigao potreban profil.