Die Rollformung ist ein wichtiger Herstellungsprozess, der Metallblätter durch kontinuierliches Biegen in gewünschte Profile verwandelt. Es ist eine Methode, die in verschiedenen Branchen ausgiebig angewendet wird, da die Effizienz und die Fähigkeit zur Erzeugung komplexer Querschnitte mit Präzision hergestellt werden. Wir befassen uns tief in die Feinheiten der Rollformung, untersuchen ihre Prozesse, technologischen Fortschritte, Vorteile und Anwendungen. Diese umfassende Analyse liefert wertvolle Einblicke in die Frage, warum die Rollformung in der modernen Fertigung unverzichtbar ist.

Das Verständnis der Rollenform ist für Branchen von entscheidender Bedeutung, die auf Metallkomponenten mit bestimmten Profilen angewiesen sind. Die Anpassungsfähigkeit und Effizienz des Prozesses machen es zu einer bevorzugten Wahl, um lange Längen von Metallprofilen mit konsistenter Qualität zu erzeugen. Durch Nutzung Rollformmaschinen erzielen Hersteller eine hohe Produktivität und halten gleichzeitig die Präzision auf.

Was ist die Rollform?

Die Rollformung ist ein kontinuierlicher Biegevorgang, bei dem ein langer Metallstreifen, typischerweise ausgewickeltes Stahl, durch Rollensätze geleitet wird, die auf aufeinanderfolgenden Ständen montiert sind. Jeder Satz führt einen inkrementellen Teil der Biegung durch, bis der gewünschte Querschnitt erhalten wird. Es ist ein idealer Prozess, um konstante Profilteile mit langen Längen und in großen Mengen zu produzieren.

Der Prozess beginnt mit einer großen Blechpala im Bereich von 1 Zoll bis 30 Zoll Breite und 0,012 bis 0,2 Zoll Dicke. Das Metall wird durch einen Eingangsführer gefüttert, der es ordnungsgemäß ausrichtet, wenn es in die Mühle eintritt. Die Rollen sind genau so bearbeitet, dass sie dem gewünschten Profil entsprechen und die Genauigkeit und Konsistenz während des gesamten Produktionslaufs gewährleisten.

Der Rollformprozess

Der Rollformprozess ist eine ausgefeilte Methode, bei der mehrere Stadien zum Umwandeln von Flachmetall in komplizierte Profile umgewandelt werden. Jede Phase ist wichtig, um das Endprodukt mit den gewünschten Spezifikationen und der gewünschten Qualität zu erreichen.

Abdeckung und Vorbereitung

Der Vorgang beginnt mit der Auslösung des Metallstreifens. Große Spulen werden auf einer Abfindungs- oder Dekilermaschine montiert, die das Metall in die Linie füttert. Das Metall kann eine natürliche Krümmung haben, wenn es um die Wickel gerät wird, sodass es durch einen Leveler oder Abflacher geht, um einen Satz zu beseitigen und sicherzustellen, dass er vor der Bildung flach ist. Die richtige Ausrichtung ist zu diesem Zeitpunkt entscheidend, um Mängel im Endprodukt zu verhindern.

Vorabdruckvorgänge

Bevor das Metall die formenden Brötchen erreicht, kann es vor dem Druckvorgang wie Stanzen, Stempeln oder Prägen vorhanden sein. Diese Vorgänge fügen Funktionen wie Löcher, Slots oder Eindrücke hinzu, ohne eine sekundäre Verarbeitung zu erfordern. Die Integration dieser Schritte in die Rollform -Linie verbessert die Effizienz und verkürzt die Produktionszeit.

Die erweiterte Automatisierung ermöglicht eine präzise Steuerung während des Vordruckvorgangs. Programmierbare Logikkontroller (SPS) verwalten das Timing und die Sequenzierung und stellen sicher, dass jede Funktion genau platziert ist. Diese Integration ist für die Erzeugung komplexer Komponenten von entscheidender Bedeutung, die strenge Spezifikationen erfüllen.

Die Formbühnen

Das Herz des Rollformprozesses liegt in den Formbühnen. Der Metallstreifen durchläuft eine Reihe von Rollstationen, wobei jeweils inkrementelle Biegung durchführt. Die Walzen sind präzise mit einem Blumenmuster konzipiert, das die Abfolge von Formen darstellt, die das Metall im Laufe der Mühle nimmt.

CAM-Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM) spielen eine entscheidende Rolle bei der Gestaltung der Walzenstimmungen und der Formationssequenz. Diese Technologien ermöglichen es Ingenieuren, den Prozess zu simulieren, die Rollenformen zu optimieren und potenzielle Probleme vor der Herstellung vorzunehmen, die Effizienz zu verbessern und die Kosten zu senken.

Grenzwert und Entladung

Nachdem das Metall das gewünschte Profil erreicht hat, wird es auf Länge geschnitten. Dies kann mit einem vorgeschnittenen Würfel erfolgen, bei dem das Metall vor der Formung oder nach einem Sterbchen nach dem Schnitt geschnitten wird, wo es nach der Formung geschnitten wird. Nach dem Kut-Sterben sind häufiger, da sie einen kontinuierlichen Betrieb und eine höhere Effizienz ermöglichen.

Der Grenzmechanismus muss mit der Liniengeschwindigkeit synchronisieren, um genaue Längen sicherzustellen, ohne die Produktion zu verlangsamen. Fortgeschrittene Systeme verwenden fliegende Grenzwerte, die sich mit dem Material bewegen, und machen den Schnitt, ohne die Linie zu stoppen. Die fertigen Teile werden dann zur Verpackung oder weitere Verarbeitung entladen.

Technische Fortschritte in der Rollformung

Technologische Innovationen haben den Rollformprozess erheblich verbessert. Die Integration von CNC -Maschinen und SPS hat viele Aspekte des Prozesses automatisiert, wodurch die Präzision erhöht und das Potenzial für menschliches Fehler verringert wird. Diese Fortschritte ermöglichen es, komplexe Formen und Profile mit hoher Konsistenz und Wiederholbarkeit zu bilden.

CNC -Maschinen ermöglichen eine programmierbare Steuerung der Walzen und ermöglichen Schnellanpassungen und Setups für verschiedene Profile. Diese Flexibilität ist für Hersteller von wesentlicher Bedeutung, die eine Vielzahl von Teilen ohne umfangreiche Ausfallzeiten zwischen Umstellungen produzieren müssen. Die Fähigkeit, Programme zu speichern und zu erinnern, beschleunigt die Produktion und verbessert die Effizienz.

SPS verwalten das Timing, die Sequenzierung und die Koordination verschiedener Komponenten in der Rollformlinie. Sie stellen sicher, dass Operationen wie Stanzen, Schneiden und Prägen mit der Liniengeschwindigkeit synchronisiert werden. Echtzeitüberwachung und -diagnostik, die durch SPS bereitgestellt wird, verbessern die Prozessregelung und ermöglichen sofortige Anpassungen, wenn Abweichungen auftreten.

Vorteile und Vorteile der Rollformung

Rollforming bietet zahlreiche Vorteile, die es zu einer bevorzugten Methode zur Metallformung in vielen Branchen machen. Die Vorteile sind von Effizienz, Kosteneffizienz und der Fähigkeit, komplexe Profile mit hoher Genauigkeit zu erzeugen.

Effizienz

Die kontinuierliche Natur der Rollformung ermöglicht eine hohe Volumenproduktion mit minimalen Ausfallzeiten. Da der Vorgang automatisiert ist, verringert er den Bedarf an manueller Eingriffe und senkte die Arbeitskosten. Die Integration von Vordruckvorgängen beseitigt die Notwendigkeit einer sekundären Verarbeitung und verbessert die Effizienz weiter.

Kosteneffizienz

Die Rollformung ist ein kaltbildender Prozess, dh es erfordert kein Erhitzen des Metalls. Dies spart Energiekosten im Zusammenhang mit Heizung und verringert die thermische Belastung des Metalls. Das genaue Design von Walzen minimiert Materialabfälle, senkt die Kosten pro Einheit und macht es für große Produktionsläufe wirtschaftlich vorteilhaft.

Flexibilität und Präzision

Das Verfahren kann eine Vielzahl von Metallen aufnehmen, einschließlich Stahl, Aluminium und Kupfer. Es ermöglicht die Erstellung komplizierter Profile und komplexer Formen, die mit anderen Methoden eine Herausforderung sein könnten. Die Präzision der Rollenform sorgt für eine konstante Qualität über alle Teile und die Aufrechterhaltung enger Toleranzen und hoher Oberflächenfinish -Standards.

Metalle, die in der Rollenform verwendet werden

Die Rollformung ist vielseitig in den Arten von Metallen, die es verarbeiten kann. Die Auswahl des Metalls hängt von den Anforderungen der Anwendung ab, wie Festigkeit, Leitfähigkeit, Gewicht und Korrosionsbeständigkeit.

Eisen Metalle

Eisen Metalle enthalten Eisen und sind für ihre Stärke und Haltbarkeit bekannt. Zu den in der Rollenform verwendeten Eisen Metallen gehören:

Stahl: aufgrund seiner Festigkeit und Vielseitigkeit weit verbreitet.

Edelstahl: Bietet Korrosionsbeständigkeit und ist ideal für Anwendungen, die eine Haltbarkeit erfordern.

Verzinkter Stahl: Mit Zink beschichtet, um einen verstärkten Korrosionswiderstand zu erhalten, geeignet für Außenanwendungen.

Nichteisenmetalle

Nichteisenmetalle enthalten kein Eisen und werden für Eigenschaften wie Leitfähigkeit und Gewicht ausgewählt. Zu den gängigen Nichteisenmetallen gehören:

Aluminium: Leicht und korrosionsresistent, in der Luft- und Raumfahrt- und Automobilindustrie verwendet.

Kupfer: Ausgezeichnete elektrische Leitfähigkeit, die in elektrischen Komponenten verwendet wird.

Messing: Eine Legierung von Kupfer und Zink, bekannt für seine maßgünstige und Korrosionsbeständigkeit.

Arten von Rollenformprozessen

Abhängig vom gewünschten Profil und der gewünschten Anwendung werden verschiedene Rollformprozesse verwendet. Jede Methode bietet einzigartige Vorteile und eignet sich für bestimmte Arten von Produkten.

Formrollen

Die Formrolle beinhaltet die Bildung von Metall in spezifische Querschnittsprofile, ohne die Dicke des Materials zu ändern. Es wird üblicherweise zur Herstellung von Strahlen, Kanälen und Schienen verwendet. Der Prozess erfordert präzise Roller -Designs, um die komplizierten Formen zu erreichen.

Ringrollen

Ringrollen erzeugt nahtlose Ringe, indem ein Ring mit kleinerem Durchmesser in einen größeren Rollen rollt. Es wird für die Herstellung von Ringen für Lager, Flansche und Zahnräder verwendet. Der Prozess verbessert die mechanischen Eigenschaften des Rings aufgrund der Materialverformung.

Rollbiegung

Die Rollenbiegung bildet große Radius -Biegungen in Metallplatten oder -abschnitten. Es wird erreicht, indem das Material durch Rollen geleitet wird, die Druck ausüben, um die gewünschte Krümmung zu erzeugen. Diese Methode wird zum Herstellen von Komponenten wie Röhrchen, Rohren und zylindrischen Schalen verwendet.

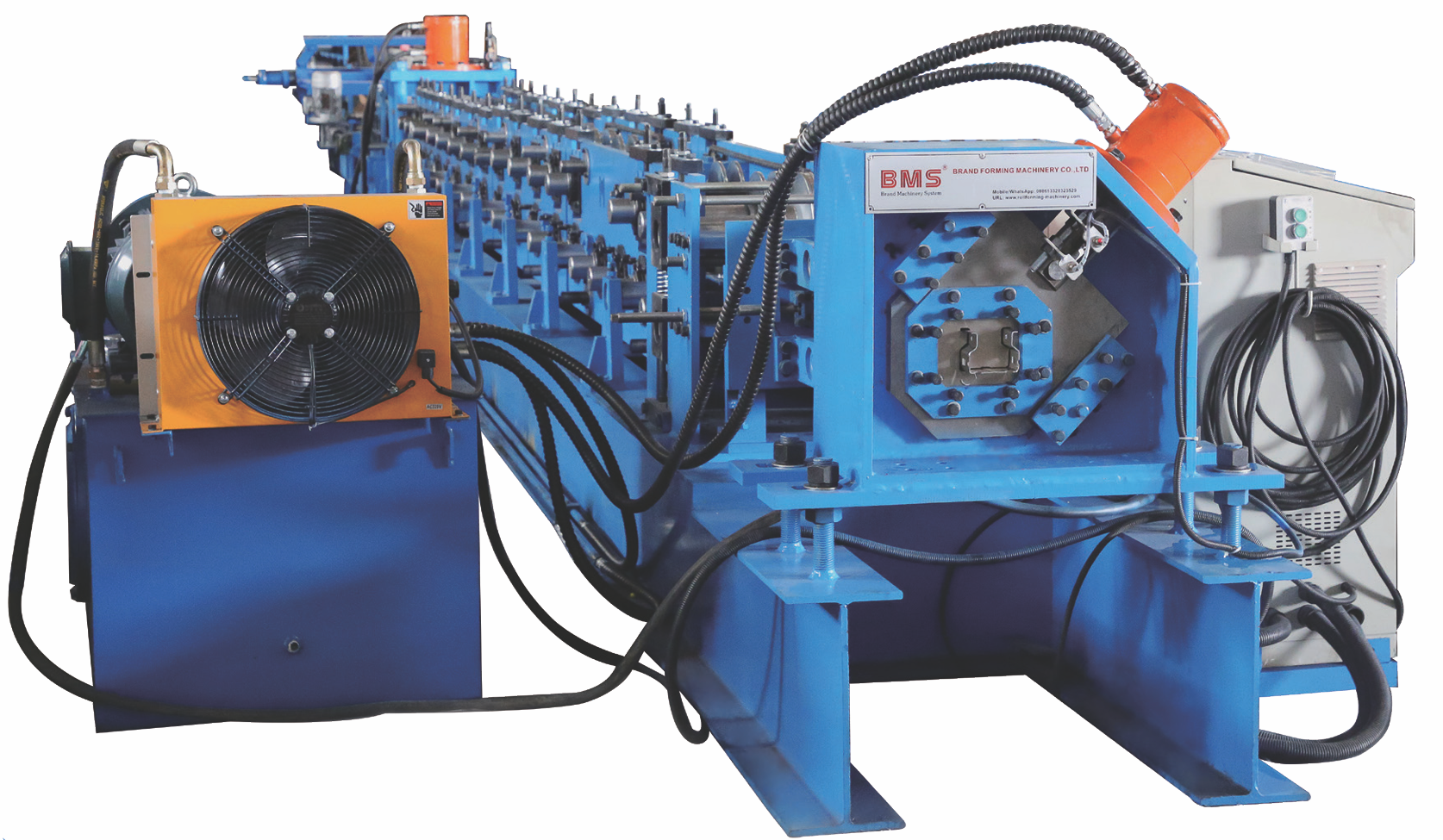

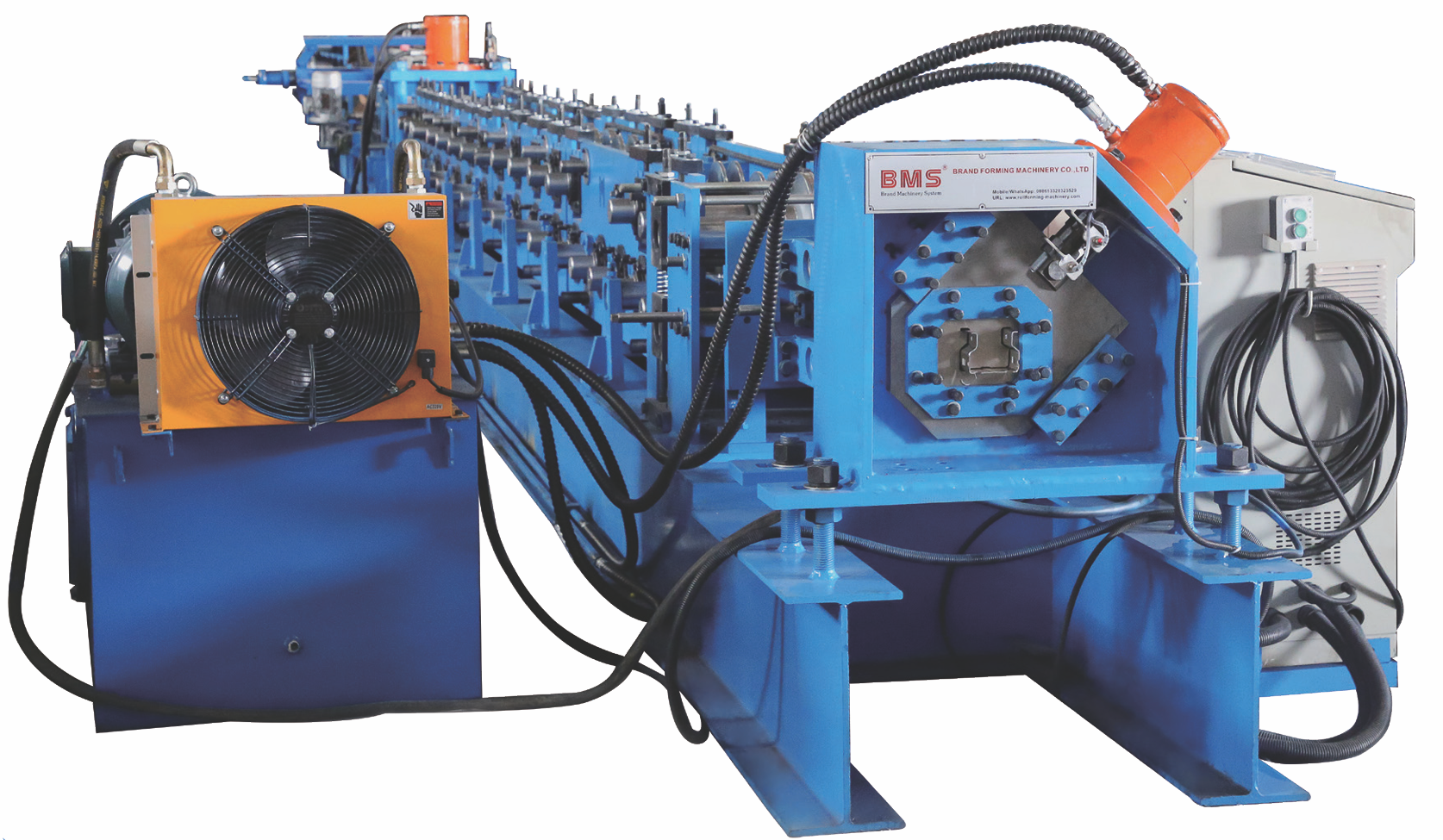

Rollformmaschinen

Rollformmaschinen sind spezielle Geräte, die für den Rollenformprozess ausgelegt sind. Sie variieren in der Komplexität und Größe, abhängig von den von ihnen erzeugten Profilen und dem erforderlichen Produktionsvolumen.

Bolzen- und Track -Maschinen

Diese Maschinen produzieren Rahmenkomponenten, die im Bauwesen verwendet werden, wie z. B. Stollen und Spuren für Trennwände. Sie kümmern sich um verschiedene Größen und Messgeräte aus Stahl und bieten Flexibilität für unterschiedliche Gebäudebestimmungen. Die Integration von Stanzen und Schneiden ermöglicht die Herstellung von Komponenten, die für die Montage bereit sind.

Nahlose Rohrmaschinen

Nahtlose Rohrrollenformmaschinen erzeugen Röhrchen, indem die Kanten zusammen bilden und geschweißen. TIG -Schweißen wird aufgrund seiner Präzision und Kontrolle üblicherweise für das Schweißverfahren verwendet. Diese Maschinen produzieren Röhrchen für Anwendungen in der Automobil-, Bau- und Fertigungsindustrie.

Wickelmaschinen

Wrap-Rollformmaschinen bilden Flansche oder Kanten auf Blech und erstellen L-förmige Profile oder komplexe Flansche. Sie werden zur Herstellung von Komponenten wie Türrahmen, Fensterrahmen und anderen architektonischen Elementen verwendet. Die Maschinen liefern hohe Geschwindigkeiten und können präzise komplizierte Profile erzeugen.

Anwendungen und Produkte

Die Rollformung findet aufgrund seiner Vielseitigkeit und Effizienz Anwendungen in verschiedenen Branchen. Die Fähigkeit, komplexe Profile mit konsistenter Qualität zu produzieren, macht es bei der Herstellung von Komponenten für verschiedene Sektoren von unschätzbarem Wert.

Bauindustrie

Bei der Konstruktion erzeugt die Rollenform Metalldach, Abstellgleis, Dachrinnen und Rahmenkomponenten. Die Präzision und Konsistenz stellen sicher, dass Baumaterialien nahtlos zusammenpassen und die strukturelle Integrität und die ästhetische Attraktivität von Gebäuden verbessern. Die Fähigkeit, lange Längen ohne Verbindungen zu erzeugen, reduziert Leckagepunkte bei Dach- und Abstellgleisanwendungen.

Automobilindustrie

Der Automobilsektor verwendet eine Rollform, um Teile wie Sitzspuren, Stoßstangen und strukturelle Komponenten herzustellen. Die Stärke und Präzision von rollgeformten Teilen tragen zur Sicherheit und Leistung des Fahrzeugs bei. Fortgeschrittene hochfeste Stähle können in komplizierte Formen gebildet werden, wodurch das Gewicht reduziert wird und gleichzeitig die strukturelle Integrität aufrechterhält.

Geräteherstellung

Geräte erfordern häufig Metallkomponenten mit spezifischen Profilen für Frames, Unterstützung und Gehäuse. Die Rollformung bietet die Möglichkeit, diese Teile effizient und mit hoher Präzision zu produzieren. Die konsequente Qualität stellt sicher, dass Montagelinien reibungslos funktionieren, die Ausfallzeiten und die Produktivität steigern.

Abschluss

Rollforming ist ein Eckpfeiler in der modernen Fertigung, das Effizienz, Präzision und Vielseitigkeit bietet. Seine Fähigkeit, komplexe Profile in großen Volumina zu produzieren, macht es zu einem wesentlichen Prozess in der Branche, die von der Konstruktion bis zur Automobilanlage reichen. Die technologischen Fortschritte verbessern die Fähigkeiten weiter und integrieren Automatisierungs- und Steuerungssysteme, die die Qualität weiter verbessern und die Kosten senken.

Das Verständnis des Rollforming -Prozesses ermöglicht es Herstellern und Ingenieuren, ihre Vorteile vollständig zu nutzen. Die Integration von Auf bestimmte Anwendungen zugeschnittene Rollformungsmaschinen verbessert die Produktivität und eröffnet die Innovationsmöglichkeiten für die Produktdesign. Während sich die Branchen entwickeln, bleibt die Rollformung ein kritischer Prozess, der sich an neue Materialien und Anforderungen anpasst und seine Relevanz und Bedeutung beibehält.

Häufig gestellte Fragen (FAQs)

1. Was ist der Hauptvorteil der Rollenbildung gegenüber anderen Metallformprozessen?

Die Rollforming bietet eine kontinuierliche Produktion komplexer Profile mit hoher Präzision und Konsistenz. Es ermöglicht eine effiziente Herstellung langer Längen ohne Verbindungen, wodurch Materialabfälle und Energiekosten im Vergleich zu Prozessen wie Extrusion oder Stempel reduziert werden.

2. Kann Rollformung hochfestes Material wie fortschrittlicher hochfestem Stahl verhandeln?

Ja, die Rollformung kann erweiterte, hochfeste Stähle und andere herausfordernde Materialien verarbeiten. Der allmähliche Biegeprozess reduziert die Dehnung des Materials und ermöglicht die Bildung hochfärblicher Metalle, ohne die strukturelle Integrität zu beeinträchtigen.

3. Wie verbessert Technologie wie CNC und SPS den Rollformprozess?

CNC -Maschinen bieten programmierbare Steuerung über Rollerpositionen und -bewegungen, um schnelle Anpassungen und präzise Bildung von Profilen zu ermöglichen. SPS verwalten die Sequenzierung und den Zeitpunkt der Operationen und stellt die Synchronisation und Echtzeitüberwachung sicher, wodurch die Effizienz und die Qualitätskontrolle verbessert werden.

4. Welche Produkttypen werden häufig unter Verwendung von Rollforming hergestellt?

Die Rollforming wird verwendet, um eine breite Palette von Produkten herzustellen, darunter Metalldach und Abstellgleis, Automobilteile wie Stoßstangen und Sitzschienen, Geräterahmen, Strukturkomponenten und vieles mehr. Die Vielseitigkeit ermöglicht Anwendungen in verschiedenen Branchen.

5. Ist es möglich, Sekundäroperationen wie Stanzen und Schweißen in die Rollformlinie einzubeziehen?

Ja, sekundäre Operationen wie Stanzen, Kerben, Prägen und Schweißen können in die Rollformlinie integriert werden. Diese Integration verbessert die Effizienz, indem die Notwendigkeit separater Verarbeitungsschritte beseitigt und die Produktionszeit verkürzt.

6. Wie trägt die Rollformung zu Kosteneinsparungen bei der Herstellung bei?

Die Rollenbildung senkt die Kosten durch effiziente Materialverwendung, minimaler Abfall und geringem Energieverbrauch, da er bei Raumtemperatur arbeitet. Die Automatisierungs- und hohe Produktionsgeschwindigkeiten senken die Arbeitskosten und erhöhen die Produktion, was zu niedrigeren Kosten pro Einheit führt.

7. Welche Überlegungen sind wichtig bei der Auswahl eines Metalls für die Rollenbildung?

Wichtige Überlegungen sind die Duktilität, Festigkeit, Dicke des Materials und die gewünschten Eigenschaften des Endprodukts wie Korrosionsbeständigkeit oder Leitfähigkeit. Das Metall muss für eine allmähliche Verformung geeignet sein, ohne das erforderliche Profil zu erreichen.