Möglicherweise finden Sie in einer Fabrik eine Ablänglinie. Arbeiter verwandeln damit große Metallrollen in flache Bleche. Diese Maschine greift die Metallspule und richtet sie gerade. Dann schneidet es das Metall in die richtigen Größen. Viele Branchen nutzen dieses Verfahren bei der Herstellung von Dingen. Es hilft Ihnen, schnell perfekte Laken zu erhalten. Sie können sich auf dieses System verlassen, wenn es um gute Geschwindigkeit und exakte Ergebnisse geht.

Wichtige Erkenntnisse

Eine Ablänganlage wandelt große Metallrollen in flache Bleche um. Dadurch wird sichergestellt, dass die Blätter für viele Branchen die richtige Größe haben. Die Verwendung dieses Systems trägt dazu bei, Produkte schneller herzustellen. Es reduziert auch die Materialverschwendung. Das macht die Arbeit genauer und spart Geld. Wichtige Teile wie Abwickler, Zuführer und Stapler arbeiten zusammen. Sie tragen dazu bei, dass die Maschine gut läuft und gute Produkte hergestellt werden. Die Automatisierung in Zuschnittlinien beschleunigt die Arbeit. Damit können Mitarbeiter schnell Einstellungen für verschiedene Kunden ändern. Arbeiter müssen die Maschine häufig überprüfen und reparieren. Dadurch bleibt die Schneidlinie sicher und funktioniert einwandfrei.

Grundlagen zum Schneiden auf Längenlinien

Was ist eine Schnittlinie?

Sie fragen sich vielleicht, was für ein Die Schnittlinie wird in einer Fabrik hergestellt. Diese Maschine nimmt große Metallrollen auf und verarbeitet sie zu flachen Blechen. Sie führen die Metallspule in das System ein und es richtet das Material auf. Anschließend schneidet die Maschine das Metall in Stücke, die der von Ihnen benötigten Größe entsprechen. Sie finden Querteilanlagen an Orten, an denen Autos, Haushaltsgeräte oder Baumaterialien hergestellt werden.

Eine Querteilanlage hebt sich von anderen Metallbearbeitungsmaschinen ab. Hier ist eine Tabelle, die Ihnen hilft, die Hauptfunktionen zu sehen:

Besonderheit |

Beschreibung |

Fütterungssystem |

Automatisiertes System zur kontinuierlichen Eingabe von Metallmaterialien, das eine gleichmäßige Spannung und Ausrichtung gewährleistet. |

Schneidmechanismus |

Verwendet fliegende Scheren oder Rotationsmesser für präzise und saubere Schnitte, die auf die Spezifikationen zugeschnitten sind. |

Stapeleinheit |

Organisiert und sammelt geschnittene Stücke zur weiteren Handhabung oder Verarbeitung und steigert so die Effizienz des Arbeitsablaufs. |

Sie können sehen, dass alle Teile der Ablänglinie zusammenarbeiten, um flache, gleichmäßige Blätter zu erhalten. Dieses System konzentriert sich darauf, sicherzustellen, dass jedes Stück die richtige Größe und Form hat.

Tipp: Wenn Sie große, flache Metallstücke benötigen, ist eine Querteilanlage die beste Wahl. Längsteilanlagen hingegen schneiden Coils in schmale Streifen.

Hauptfunktion und Zweck

Die Hauptaufgabe einer Querteilanlage besteht darin, Ihnen dabei zu helfen, flache Bleche mit genau der gewünschten Länge zu erhalten. Mit diesem System können Sie Ihre Arbeit beschleunigen und Abfall reduzieren. Mit der Ablänglinie können Sie die Größe jedes Blattes schnell anpassen, um den unterschiedlichen Kundenbedürfnissen gerecht zu werden.

Hier sind einige wichtige Ziele, die Sie mit einer Ablänglinie erreichen:

Sie erhöhen die Produktionsgeschwindigkeit durch automatisiertes Zuführen und Schneiden.

Du geringere Kosten , da die Maschine den Materialabfall reduziert.

Sie verbessern die Genauigkeit, sodass jedes Blatt Ihrer Bestellung entspricht.

Sie entlasten Ihre Mitarbeiter für andere wichtige Aufgaben, da die Linie die meisten Aufgaben selbst erledigt.

Mit einer Querteilanlage haben Sie mehr Kontrolle über Ihre Produkte. Sie können schnell Änderungen vornehmen, wenn Sie eine andere Größe oder Form benötigen. Diese Flexibilität hilft Ihnen, in einem geschäftigen Markt die Nase vorn zu haben. Das System hilft Ihnen auch dabei, die Qualität hoch zu halten, was für Ihr Unternehmen wichtig ist.

Wenn Sie eine Ablänganlage verwenden, erhalten Sie flache, saubere Bleche, die für den nächsten Schritt in Ihrem Prozess bereit sind. Sie sparen Zeit, verbrauchen weniger Material und liefern Ihren Kunden bessere Ergebnisse.

Schlüsselkomponenten der Querteilanlage

Abwickler und Feeder

Der Prozess beginnt mit dem Abwickler. Es hält die schwere Metallspule. Der Abwickler lässt die Spule langsam ab. Dadurch wird verhindert, dass sich das Metall verheddert oder beschädigt wird. Es gibt verschiedene Arten von Abwicklern. Bei einigen handelt es sich um Start-Stopp-Linien, fliegende Scheren, rotierende Scheren oder schwere Linien. Jeder Typ ist für eine besondere Aufgabe konzipiert. Alle Typen tragen dazu bei, dass die Spule reibungslos zugeführt wird.

Danach nimmt der Feeder das Metall auf. Es zieht das Metall vom Abwickler ab und bewegt es vorwärts. Der Futterautomat verwendet starke Motoren und intelligente Steuerungen. Dadurch bewegt sich das Metall mit der richtigen Geschwindigkeit. Dieser Schritt ist wichtig, um die Dinge genau zu machen. Der Vorschub richtet das Metall während des Transports auch gerade aus. Dadurch wird sichergestellt, dass das Metall zum Schneiden ausgerichtet ist. Sie erhalten sehr präzise Bleche, da der Anleger das Metall an der richtigen Stelle platziert.

Besonderheit |

Beschreibung |

Doppelte Operationseinheiten |

Mit starken Motoren geht es schneller und präziser. |

CNC-gefräster Futterkörper |

Ergibt jedes Mal sehr genaue Blätter. |

Elektronische Steuerungen |

Sorgen Sie dafür, dass der Feeder reibungslos und präzise arbeitet. |

Richtmaschine und Schere

Die Richtmaschine macht das Blech flach. Wenn Sie eine Spule öffnen, kann sie Biegungen oder Wellen aufweisen. Die Richtmaschine verwendet Walzen, um diese Probleme zu beheben. Durch diesen Schritt erhalten Sie ein flaches Blatt. Es verhindert spätere Probleme bei der Herstellung. Die Richtmaschine verringert auch die Spannung im Metall. Dadurch bleiben Ihre Laken flach und gerade.

Anschließend schneidet die Schere das Metall auf die richtige Größe. Es gibt verschiedene Arten von Scheren. Einige sind Quer-, Pendel- oder fliegende Scheren. Jede Art hat ihre eigenen Vorzüge. Eine fliegende Schere eignet sich gut für schnelles Arbeiten und kontinuierliches Schneiden. Scheren helfen Ihnen, exakte Schnitte zu erzielen und jedes Blatt in der gleichen Größe zu halten.

Stapler und Automatisierung

Der Stapler nimmt die Einzelblätter auf und stapelt sie ordentlich. Neue Stapler nutzen Automatisierung, um schnell und sicher zu arbeiten. Sie können viele Blätter auf einmal stapeln. Das spart Zeit und hilft Ihnen, mehr zu machen. Auch die Automatisierung hilft bei der Qualitätskontrolle. Sensoren und Kameras prüfen jedes Blatt auf Größe und Form. Wenn etwas nicht stimmt, teilt Ihnen das System sofort mit. Dadurch bleibt Ihre Linie einwandfrei funktionieren und es wird sichergestellt, dass jedes Blatt genau richtig ist.

Hinweis: Automatisierte Stapler helfen Ihnen, schneller zu arbeiten und den Auftrag einfacher zu wechseln. Sie erledigen mehr Arbeit mit weniger Aufwand.

Mit diesen Hauptteilen kontrollieren Sie jeden Schritt. Sie erhalten jedes Mal exakte, genaue und stabile Ergebnisse.

Coil-Cut-to-Length-Prozess

Schritt-für-Schritt-Workflow

Sie können einem klaren Prozess folgen, wenn Sie a verwenden Coil-Ablängsystem . Jeder Schritt hilft Ihnen dabei, Bleche mit der richtigen Schnittgenauigkeit und spezifischen Länge zu erhalten. So läuft der Arbeitsablauf normalerweise ab:

Coil-Zuführung und -Identifizierung

Sie beginnen mit dem Laden des Metallcoils auf den Abwickler. Sie überprüfen die Details der Spule, um sicherzustellen, dass Sie das richtige Material verwenden.

Abstapeln und Ausrichten

Sie positionieren das Coil so, dass es reibungslos in die Linie eingeführt wird. Dieser Schritt hilft, Staus zu vermeiden und den Prozess stabil zu halten.

Förder- und Vorverpackungskontrollen

Sie bewegen das Coil durch den Feeder. Sie prüfen, ob Schmutz oder Beschichtungen die Schnittgenauigkeit beeinträchtigen könnten.

Innere Schutzverpackung (optional)

Sie können die Spule bei Bedarf umwickeln, um ihre Oberfläche zu schützen.

Hauptumhüllung

Sie wenden eine Hauptumhüllung an, um die Spule während der Verarbeitung zu schützen.

Kantenschutzanwendung

Sie fügen Kantenschutzelemente hinzu, um Schäden beim Schneiden zu verhindern.

Coil-Umreifung

Sie binden das Coil fest, um es sicher zu halten, während es sich durch das System bewegt.

Stapeln und Palettieren

Nach dem Schneiden stapeln Sie die Bleche ordentlich. Sie nutzen einen Stapler, um sie für eine einfache Handhabung zu organisieren.

Stückgutsicherung (Palettenumwicklung/-umreifung)

Sie wickeln oder umreifen die gestapelten Bleche, um sie für den Versand vorzubereiten.

Abschließendes Wiegen und Etikettieren

Sie wiegen den fertigen Stapel und versehen ihn mit Etiketten zur Nachverfolgung.

Optionales Umdrehen

Sie können den Stapel bei Bedarf für den Transport aufrecht drehen.

Auslauf und Versand

Sie transportieren die fertigen Bögen aus der Linie und bereiten sie für die Auslieferung vor.

Datenprotokollierung und Systemintegration

Sie zeichnen alle Details im System zur Qualitätskontrolle und zukünftigen Referenz auf.

Jeder Schritt im Coil-Zuschnittprozess trägt dazu bei, eine hohe Schnittgenauigkeit und Produktqualität zu erreichen. Sie können sehen, wie alle Teile zusammenwirken, um Ihnen Platten mit genau der spezifischen Länge zu liefern, die Sie benötigen.

Tipp: Wenn Sie die Genauigkeit verbessern möchten, achten Sie auf jeden Schritt. Kleine Kontrollen und Anpassungen können einen großen Unterschied im Endergebnis machen.

Hier ist eine Tabelle, die zeigt, wie die Qualitätskontrolle in den verschiedenen Phasen funktioniert:

Qualitätskontrollmechanismus |

Beitrag zur Produktqualität |

Standardisierung von Prozessen |

Sie reduzieren Fehler und halten jede Charge konsistent. |

Erweiterte Inspektionstools |

Sie erkennen Probleme frühzeitig und sorgen für eine hohe Ausgabequalität. |

Zerstörungsfreie Prüfung (NDT) |

Sie finden Fehler, ohne das Metall zu beschädigen, und sorgen dafür, dass die Bleche stabil bleiben. |

Sicherheit und Wartung

Beim Betrieb einer Coil-Ablänganlage müssen Sie die Sicherheitsregeln befolgen. Diese Schritte helfen Ihnen, Unfälle zu vermeiden und den reibungslosen Betrieb des Systems zu gewährleisten. Hier ist eine Liste der Sicherheitsverfahren, die Sie anwenden sollten:

Tragen Sie vor Beginn geeignete Arbeitskleidung und Sicherheitsausrüstung.

Überprüfen Sie alle Griffe und Bedienelemente, um sicherzustellen, dass sie funktionieren.

Spannen Sie das Material richtig ein und prüfen Sie die Nivelliereinrichtung.

Messen Sie nach dem Laden die Mittelposition und den Lochabstand.

Stoppen Sie die Linie, bevor Sie die Geschwindigkeit ändern oder Anpassungen vornehmen.

Halten Sie Ihre Hände von beweglichen Teilen und Schnittbereichen fern.

Legen Sie keine Werkzeuge oder andere Gegenstände auf die Maschine.

Bleiben Sie konzentriert und verlassen Sie die Linie nicht, während sie läuft.

Reinigen Sie den Bereich und schalten Sie den Strom aus, wenn Sie fertig sind.

Schmieren Sie Zahnräder und bewegliche Teile regelmäßig.

Wenn Sie seltsame Geräusche hören oder einen Fehler feststellen, stoppen Sie die Leitung und prüfen Sie, ob Probleme vorliegen.

Sie müssen auch mit der Wartung Schritt halten, um sicherzustellen, dass Ihre Coil-Ablänganlage zuverlässig bleibt. Hier ist eine Tabelle mit wichtigen Wartungspraktiken:

Wartungspraxis |

Beschreibung |

Elektrische Prüfungen |

Sie inspizieren Kabel und testen Notstopps, um die Sicherheit der Steuerungen zu gewährleisten. |

Sensorkalibrierung |

Für genaue Messwerte und Schnittgenauigkeit kalibrieren Sie häufig Sensoren. |

Bemaßungseinstellungen |

Sie stellen die Schnittmaße ein und überprüfen sie, bevor Sie beginnen, um Abfall zu vermeiden. |

Vorschubgeschwindigkeit |

Sie passen die Geschwindigkeit für jedes Material an, um Qualität und Effizienz in Einklang zu bringen. |

Materialausrichtung |

Sie richten das Material aus, um ungleichmäßige Schnitte zu vermeiden und die Schnittgenauigkeit zu verbessern. |

Schmierung und Reinigung |

Sie schmieren bewegliche Teile und reinigen die Leitung, um Verschleiß vorzubeugen. |

Klingenschärfen |

Sie halten die Klingen für saubere Schnitte scharf und tauschen sie bei Bedarf aus. |

Hinweis: Regelmäßige Kontrollen und Reinigungen helfen Ihnen, Ausfälle zu vermeiden. Wenn Sie diese Schritte befolgen, erzielen Sie eine bessere Schnittgenauigkeit und eine längere Maschinenlebensdauer.

Wenn Sie die richtigen Arbeitsabläufe, Sicherheitsmaßnahmen und Wartungsroutinen befolgen, können Sie sich darauf verlassen, dass eine Coil-Ablänganlage Bleche mit hoher Genauigkeit und spezifischer Länge liefert.

Arten von Zuschnittlinien

Leichte, mittlere und schwere Stärke

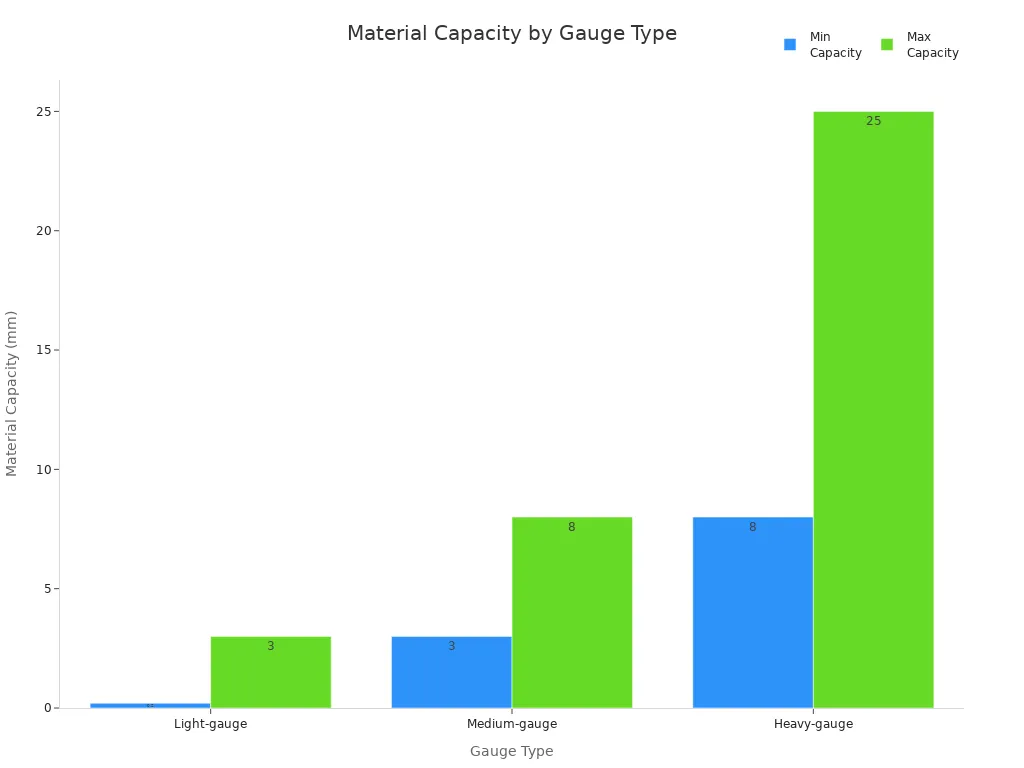

Sie können eine auswählen Zuschnittlinie basierend auf der Dicke des Metalls. Jeder Typ ist für eine andere Aufgabe konzipiert. Dünne Linien eignen sich gut für dünnes Metall. Menschen verwenden sie für Dinge wie Geräte oder HVAC-Teile. Mittelspurige Linien arbeiten mit dickerem Metall, beispielsweise Bauplatten. Schwere Schnüre sind stark und schneiden sehr dicken Stahl. Diese sieht man im Schiffbau oder beim Brückenbau.

Hier ist eine Tabelle, die zeigt, was jeder Messgerätetyp kann und wo er verwendet wird:

Messgerätetyp |

Materialkapazität (mm) |

Anwendungsbeschreibung |

Leicht |

0,2-3 |

Gut für viele dünne Metalle, z. B. in Haushaltsgeräten und Heizungs-, Lüftungs- und Klimatechnik. Diese Linien verwenden fliegende Scheren und können über 100 Meter pro Minute fahren. |

Mittelspur |

3-8 |

Diese Linien gleichen Geschwindigkeit und Kraft aus. Sie werden für Bauplatten verwendet und können verschiedene Metalle wie Aluminium oder Edelstahl verarbeiten. |

Schwere Ausführung |

8-25+ |

Diese Leitungen sind für dicken Stahl. Sie verwenden eine Strecknivellierung, um das Metall flach zu halten. Sie benötigen sie für den Schiffbau oder Brückenbau, wo der Stahl sehr stark ist. |

Viele Branchen nutzen diese Leitungen. Man findet sie in der Schwerindustrie, im Baugewerbe, im Schiffbau, im Energiesektor, im Automobilbau und in der Luft- und Raumfahrt. Sie helfen Unternehmen dabei, die richtige Blechgröße für ihre Arbeit zu erhalten.

Schermethoden

Es gibt verschiedene Möglichkeiten, Metall zu scheren. Hydraulische Scheren können viele Dicken schneiden und sind flexibel. Mechanische Scheren sind schneller und eignen sich am besten für dünnes Metall. Rotationsscheren eignen sich gut für Hochgeschwindigkeitslinien.

Tipp: Die Art und Weise, wie Sie Metall scheren, verändert die Arbeitsgeschwindigkeit und die Glätte der Kanten. Hydraulische Scheren sind stark für schwierige Arbeiten. Mechanische Scheren sind schnell für leichtere Arbeiten geeignet.

Wenn Sie Metall schneiden, sehen Sie möglicherweise kleine Unebenheiten, sogenannte Grate, an der Kante. Diese müssen später abgenommen werden. Ein guter Schnitt hat eine glatte Mitte und nur einen winzigen Grat an der Unterseite. Wenn Sie die Kanten überprüfen, können Sie Ihre Produkte verbessern.

Beim Scheren können Grate entstehen, die mehr Arbeit erfordern.

Beim Schlitzen ist zwar weniger Kraft erforderlich, aber wenn das Metall nicht richtig ausgerichtet ist, können die Kanten rau sein.

Maßgeschneiderte Lösungen

Manchmal benötigen Sie spezielle Funktionen für Ihre Linie. Maßgeschneiderte Ablänglinien helfen bei schwierigen Aufgaben, wie dem Schneiden von starkem Metall oder ungewöhnlichen Größen. Diese Linien können Metall für Autos oder Fabriken glätten und verpacken. Außerdem bleibt die Oberfläche schön, was für viele Arbeiten wichtig ist.

Hier ist eine Tabelle mit einigen benutzerdefinierten Diensten, die Sie verwenden können:

Sie können auch andere Optionen wie Mehrfachschneiden, Stanzen durch Coilpressen und Blechschneiden durch Scheren finden. Diese helfen Ihnen bei der Herstellung spezieller Teile wie Autoteile oder robuster Baumaterialien. Mit benutzerdefinierten Linien können Sie dickes Metall schneiden und Ihre Arbeit auch bei ungewöhnlichen Größen stabil halten.

Hinweis: Mit maßgeschneiderten Querteilanlagen können Sie schneller arbeiten und dafür sorgen, dass Ihre Anlage auch bei schwierigen Aufgaben reibungslos läuft.

Anwendungen und Vorteile

Industrieanwendungen

Abgelängte Anlagen werden vielerorts eingesetzt. Diese Maschinen verwandeln Metallspulen in flache Bleche. Sie tun dies mit sehr guter Genauigkeit. Sie finden sie in Stahlwerken und Metall-Service-Centern. Sie befinden sich auch in Automobilfabriken und anderen Ausrüstungsfabriken. Diese Linien helfen bei der Herstellung von Lebensmittel- und Getränkeautomaten, Elektronik und großen Maschinen.

Hier ist eine Tabelle, die zeigt, wo Sie eine Ablänglinie verwenden und was Sie damit machen können:

Industrie |

Hergestellte Primärprodukte |

Stahlwerke |

Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing, Weißblech |

Metall-Servicezentren |

Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing, Weißblech |

Automobilwerke |

Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing, Weißblech |

OEM-Fabriken |

Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing, Weißblech |

Anwendungen |

Lebensmittel und Getränke, Elektronik, schwere Erdbewegungsmaschinen |

Mit diesen Linien können Sie Materialien für Autos, Geräte und Gebäude vorbereiten. Das System hilft Ihnen, mit dem aktuellen Bedarf der Fabriken Schritt zu halten.

Hauptvorteile

Mit einer auf Länge geschnittenen Linie erhalten Sie viele Möglichkeiten gute Dinge . Sie sorgen dafür, dass Ihre Fabrik besser funktioniert. Außerdem erhalten Sie jedes Mal genauere Blätter. Die Maschine schneidet jedes Stück nach Ihren Wünschen. Das bedeutet, dass Sie nicht so viele Fehler beheben müssen.

Hier sind einige wichtige Vorteile:

Auf Länge zugeschnittene Linien helfen Ihnen, weniger Material zu verschwenden. Sie schneiden die Stücke auf die richtige Größe zu, sparen so Geld und schonen den Planeten.

Sie arbeiten schneller, da die Maschinen automatisch arbeiten. Dadurch können Sie mehr Dinge in kürzerer Zeit herstellen.

Sie geben weniger aus, weil Sie weniger Material verbrauchen und weniger Arbeitskräfte benötigen.

Sie erhalten sehr exakte Schnitte, sodass Ihre Produkte besser sind.

Sie können diese Linien für viele Arbeiten verwenden, beispielsweise für die Herstellung von Autos oder Elektronik.

Tipp: Wenn Sie eine Ablänganlage verwenden, arbeiten Sie schneller und stellen bessere Produkte her. Dies trägt dazu bei, dass Ihr Unternehmen stark bleibt.

Vorteil |

Beschreibung |

Abfallreduzierung |

Sie verbrauchen weniger Material, das spart Geld und schont die Erde. |

Verbesserte Präzision |

Die Maschine schneidet jedes Mal Stücke auf die richtige Größe. |

Vielseitigkeit |

Sie können diese Linien für viele Arten von Produkten und Branchen verwenden. |

Sie sehen, dass auf Länge zugeschnittene Linien Ihnen dabei helfen, schneller zu arbeiten und zu erhalten bessere Ergebnisse . Diese Maschinen machen Ihre Arbeit einfacher und Ihre Produkte zuverlässiger.

Eine Ablänganlage wandelt Metallspulen in flache Bleche mit der richtigen Größe um. Mit dieser Maschine können Sie schneller arbeiten und weniger Abfall erzeugen. Die Laken, die Sie erhalten, sind von sehr guter Qualität. Viele Fabriken nutzen diese Linien, um besser zu sein als andere. Hier sind die Hauptgründe dafür:

Nutzen |

Warum es wichtig ist |

Präzision und Genauigkeit |

Sie erhalten immer das richtige Blattformat. |

Effizienz |

Sie können Ihre Arbeit schneller erledigen. |

Kosteneinsparungen |

Sie verbrauchen weniger Metall und sparen Energie. |

Neue Technologie macht diese Linien noch intelligenter und benutzerfreundlicher. Wenn Sie möchten, dass Ihre Fabrik besser abschneidet, sollten Sie über die Anschaffung einer Ablänganlage nachdenken.

FAQ

Welche Materialien können Sie mit einer Querteilanlage verarbeiten?

Sie können Stahl, Aluminium, Kupfer und Edelstahl bearbeiten. Diese Maschinen arbeiten mit vielen Metallen. Sie wählen die richtige Linie für Ihre Materialstärke und -art.

Wie sorgt man dafür, dass die Blätter flach und genau bleiben?

Um Biegungen und Wellen zu entfernen, verwenden Sie eine Richtmaschine. Sensoren und Bedienelemente helfen Ihnen dabei, immer die richtige Größe zu finden. Die Automatisierung prüft jedes Blatt auf Qualität.

Ist der Betrieb einer Ablänganlage sicher?

Sie bleiben auf der sicheren Seite, indem Sie Schutzausrüstung tragen und die Sicherheitsmaßnahmen befolgen. Sie überprüfen die Kontrollen, bevor Sie beginnen. Halten Sie Ihre Hände von beweglichen Teilen fern. Regelmäßige Wartung hilft, Unfälle zu vermeiden.

Können Sie die Blattlänge für verschiedene Aufgaben anpassen?

Ja! Die Länge stellen Sie am Bedienfeld ein. Die Maschine schneidet jedes Blatt auf die von Ihnen gewählte Größe. Sie können die Einstellungen für neue Bestellungen schnell ändern.

Warum sollten Sie in Zuschnittlinien Automatisierung einsetzen?

Automatisierung hilft Ihnen, schneller zu arbeiten und Fehler zu reduzieren. Sie erhalten eine bessere Qualität und sparen Zeit. Automatisierte Stapler und Sensoren erleichtern Ihnen die Arbeit.